Способ ручной электродуговой сварки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОВЕИтиНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()946841 (61) Дополнительное к авт. свид-ву № 515608 (22) Заявлено 27.08.80 (21) 2998525/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 30.07.82. Бюллетень № 28

Дата опубликования описания 05.08.82 (51) M Кл

В 23 К 9/14

Гееударстееллмй хемлтет по делам лзееретений и отармтий (53) УДК 621 791..75 (088.8) (72) Авторы изобретения

Е. Ш. Статников, В. Ю. Федоров, P. Н. Киямов, Н. И. Петриди и Е. И. Сия ко лй;у (54) СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ

Изобретение относится к сварочному производству, а именно к применению ультразвука в процессе электродуговой сварки с короткими замыканиями дугового промежутка.

По основному авт. св. № 515608 известен способ, при котором в электроде возбуждают импульсные ультразвуковые колебания.

Длительность импульсов ультразвуковых колебаний устанавливается из условия формирования капли заданного объема, амплитуды из условия достижений заданного технологического эффекта, например, дегазации. Частота следования импульсов ультразвуковых колебаний подбирается близкой к естественной частоте коротких замыканий дугового промежутка.

Известный способ позволяет нормировать длительность и интенсивность ультразвуковой обработки расплавленного металла, характер переноса электродного металла в сварочную ванну и тем самым улучшить качество сварного шва (1) .

Однако поскольку при электродуговой сварке естественная частота чередования периодов горения дуги и периодов коротких замыканий дугового промежутка не является постоянной, при ультразвуковой обработке расплава по известному способу возникают большие трудности в выборе частоты следования импульсов ультразвуковых колебаний, которая в этом случае является постоянной (наперед заданной). Несовпадение частоты коротких замыканий с частотой следования ультразвуковых импульсов приводит к снижению эффективности ультразвуковой обработки расплава, качество металла шва получается нестабильным.

Цель изобретения — повышение качества сварного шва за счет снижения пористости металла.

Поставленная цель достигается тем, что подачу импульсов ультразвуковых колеба 5 ний на электрод осуществляют синхронно с периодами горения дуги и периодами коротки х за м ыка ни й.

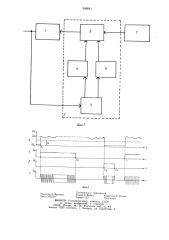

На фиг. показана блок-схема устройства для реализации способа;на фиг. 2 гра2О фически изображена осциллограмма напряжений, поясняющая способ ручной электродуговой сварки и принцип работы устройства; (а — осциллограмма напряжения дугового промежутка Ug; б — осциллограмма импульсов Uq на выходе формиро946841

Форлула изобретения

3 вателя 4, в — осциллограмма импульсов U5

lk3 выходе формирователя 5; г — осциллограмма импульсов ультразвуковых колебаний на выходе ключа 6).

Устройство для электродуговой сварки сод:ржит электрододержатель с магнитострикционным преобразователем 1 со встроенным в него магнитострикционным преобразователем, синхронизатор подачи ультразвуковых колебаний с периодами горения ,vk и 2, содержащий пороговый элемент 3.

10 выполненный с двумя выходами, каждый из

KoTopk l x cocдинен соответственно со своим формирователем 4 и 5 импульсов, выходы которых подключены параллельно ко входу клктчы 6, коммутирующего выход генератора ульгразвуковых колебаний 7.

Устройство работает следующим образом.

На пороговый элемент 3 подается напряжение дугового промежутка Ug, осциллограмма которого при установившемся процессе сварки (фиг. 2 а) содержит чередую20 щиеся периоды горения дуги и периоды короткого замыкания дугового промежутка.

11апряжение срабатывания и отпускания lloрогового эле»ента Uq выбирается таким, чтобы исключить ложное срабатывание его

lla случайные всплески напряжения .гуги.

В Ilkk÷àëå цикла работы, B момент 7, начала горения луги, напряжение дугового про»ежутка скачком возрастает до (,дг пороговый элемент срабатывает и запускает формирователь 4 импульсов, генерирующий импульс длительностью 7 — — 7 (фиг. 2 б), который подается на вход ключа 6 и поддерживает его во включенном состоянии. Ключ ко»мутирует выход генераторы 7 ультразвуковых колебаний и таким образом формируется импульс ультразвуковых колебаний (фиг. 2 г), возбуждающих с помощью магнитострикпионного преобразователя электрод в период горения дуги. В момент времени t> kka aла короткого замыкания лугового промежутка, вызванного перетеканием 40 капли расплавленного металла в сварочную ванну, ныпряжение дугового промежутка падает ло Ugz, и пороговый элемент 3 возвращается в исходное состояние и запускает формователь 5 импульсов, генерирук>щий импульс (фиг. 2(в) длительностью

, — 7,, который также подаетсй на вход ключа, коммутирующего выход генератора 7. В электроде возбуждается импульс ультразвуковых колебаний .lëèòåt!bíîñòüþ 74 — 7з. В

4 дальнейшем с моменты времени 7 цикл работы устройства повторяется.

Длительность импулъсов ультразвуковых колебаний (72 — t, и t4 — tз) и их амплитуды устанавливаются достаточными для эффективной обработки расплава электродного металла и металла сварочной ванны (в периоды горения дуги и короткого замыкания дугового промежутка соответственно), но не выше значений, при которых нарушается нормальное формирование сварного шва.

Пример. Свари ваемая конструкция (полотнище с ребрами жесткости) изготовлена из стали ЛК29. Сварку производят низколегировапными электролами с карбонатнофлюоритным покрытием марки 48Н вЂ” 13 по

ОСТ 9244 — 75 диаметром 4 мм. Кромки основного металла перед сваркой подогревают ло тсмпературы 100 — 110 С. Контроль температуры подогрева осуществляется термоэлектрическим прибором типа ТКИ вЂ” 1.

Сварку ведут постоянным током обратной полярности. Ток сварки для нижнего положения устанавливается в пределах 160—

180 А, для других пространственных положений — — в пределах 140 — 160 А. Свариваемыя конструкция дефектов не имеет.

Исиыгание предлагаемого способа в производственных условиях показывает, что количество газовых пор в сварг1ом соединении сокращается на 40 /О при удовлетворительной стабильности качества по сравнению с существующей технологией.

Способ может найти широкое применение в процессе электродуговой сварки с короткими замыканиями, в частгюсти, при многопроходной сварке гг гучнымгг электродами толстостенных изделий.

Способ ручной электроду!.080Н сварки по авт. св. Мю 515608, отличающийся тем, что, с целью повышения качества сварного сое динения за счет снижения пористости»еталла шва, подачу импульсов ультразвуковых колебаний на электрод осуществляют синхронно с периодами горения луги и периодами коротких замыканий.

Источники информации, принятые во внтгхгание при экспертизе

1. Авторское свидетельство СССР

М 515608, кл. B 23 К 9 14, 13.05.74 (прототип) .

946841 (Риг. 7

/ 6 г

1/2иг.2

Составитель Г. Чайковский

Редактор А.Фролова Техред А. Бойкас Корректор E. Рошко

Заказ 5422/22 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4