Устройство для сборки узла деталей запрессовкой

Иллюстрации

Показать всеРеферат

Союз Советеиик

j,.

Ю. И. Потемкин, В. А. Суслин и A. Ц. Родин

У (72) Авторы изобретения

Всесоюзный проектно-технологический институт тяжелого машиностроения (7I) Заявитель

I (54) УСТРОЙСТВО ДЛЯ СБОРКИ УЗЛА ДЕТАЛЕЙ

ЗАП РЕС СО В КОЙ

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки узла деталей запрессовкой, например, роликов ленточных конвейеров для насадки под5 шипниковых узлов на цапфы корпуса.

Известно устройство .для сборки узла деталей запрессовкой, содержащее смонтированные на основании ложемент, расположенные соосно по обе стороны ложемента запрессовочные рабочие силовые цилиндры оправки с шарнирно закрепленными на них поворотными центрирующими кулачками и базирующими элементами для собираемых детале" Pl), Однако известное устройство не обеспечивает требуемого качества сборки узла деталей.

Цель изобретения - повышение ка- 2о чества сборки.

Указанная цель достигается за счет того, что устройство для сборки узла деталей запрессовкой, содержащее смонтирсзанные на основании ложемент, расположенные соосно по обе стороны ложемента, запрессованные рабочие силовые цилиндры со штоками, а также установленные на штоках силовых цилиндров оправки с шарнирно закрепленными на них поворотными центрирующими кулачками и базирующие элементы для собираемых деталей, снабжено приводными шпинделями, каждый из которых установлен в штоке, выполненном полым, а каждый базирующий элемент. выполнен в виде жестко закрепленной на шпинделе гильзы с осевым гнездом для запрессовываемой детали и с расположенными в ней радиально подпружиненными фиксаторами, входящими в гнездо, Кроме того, кулачки выполнены с опорной поверхностью, а гильза выполнена с упорным буртом на наружной поверхности, контактирующим с опорной поверхностью кулачков.

946878

3 происходит переместе с гидромотои оправками 11 с нтакта их с торцами

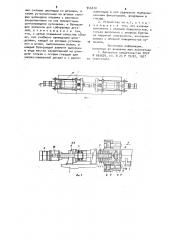

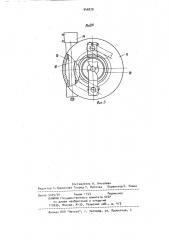

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг,11 на фиг. 3 - вид по стрелке Б на фиг.2, УстройстBQ модержит смонтированнь е на основании 1 пояемент 2. и рас. положенные соосно по обе стороны ло>кемента запрессовочные рабочие си. попые цилиндры 3 со штоками >, выпопненнь>ии т>алыми, а также установ- 3Г> пенные >За шлоках силовых цилиндров базирующие элементы, Внутри каждого штока 4 размещен шпиндель ), соединенный через муфту с гидромотором 6, установленным на нерабочем конце 15 штока 13. Каядый баэирующий э.пемент вь>г3олнен В3 виде жестко закрепленной на шпинделе 5 гильзы 7 с осевым гнездом 8 для запрессовываемой детаг>и, на= пример, подшипникового узла С1, и с располо>неннь ми в ней радиально подпружиненными фиксаторами 10, входящими в гнездо 8. На каждой гильзе сцентрированное положение корпуса 22 ролика в процессе запрессовки. П3>и этом вращение подшипниковых узлов в процессе запрессовки при наличии неперпендикулярности торцов собираемых деталей обеспечивает неравномернОе распределение усилий по

ЗО окру><ности, исключая заклинивание, Кроме того, равномерное распределение усилия запрессовки по окружности сохраняет эксплуатационные характеристики подшипникового узла

9 после сборки. После напрессовки кулачки 13 отводятся, штоки 4 возвращаются в исходное положение и собранный узел удаляется транспортным средством.

Устройство, осуществляя точное центрирование собираемых деталей за счет базирования их перед запрессовкой и в процессе запрессовки по пос" тоянным, точно обрабатываемым поверхностям, исключения смены этих баз и наличие вращения одной из собираемых деталей, обеспечивает по сравнению с известным базовым устройством повышенное качество сборки, 5Î формула изобретения

1. Устройство для сборки узла деталей запрессовкой, содержащее смонтированный на основании ложемент, расположенные соосно по обе стороны ложемента эапрессовочные рабо7 телескопически установлена оправка 11, подпружиненная относительно нее пружиной 12> с шарнирно закрепленными на ней поворотными центрирую>асими кулачками 13. Кулачки 13 связаны с приводом, выполненным в виде гидроцилиндра 14 с рее ным штоком 1 .„ входящим в зацепление с зубчатым колесом 16, свободно сидящим на гильзе 7 и входящим в зацепление с вал-шестернями 17, íà KoTopblx закре>1лены кулачки 13. ПОследние выполнены с Опорной поверхностью 18, а . гильза выполнена с упорным буртом

1 на наружной поверхности, контактирующим с опорной поверхностью 18. купа- кое, На оправках 11 жестко закр;=-плен -.i направляющие скалки 20, проход;ш>ие через кронштейны 71 и корпуса гидромоторов 6, и предназначеннь!е дпя исключения проворота оправок

11 и поддержки гидромоторов 6 при перемещении.

Устройство для сборки узла деталей запрессовкой работает следующим образом.

Одна из собирае>»ых деталей, например, корпус 22 ролика ленточного конвейера подается каким-либо транспортным средством в рабочую зону меж," цу силовыми головками на ложемент 2.

° Подшипниковые узлы 9 загрузочным устройством закладываются в гнезда 8 гильз j и йиксируются в них от выпадения фиксаторами 10. При включении силовых цилиндров мещение штоков 4 рами 6„ гильзами кулачками 13 до к корпуса 22 ролика датски 4 остана ся приводы поворо гидроцилиндров 14 рачиваются до кон верхности 18 с уп

Опорная поверхнос выполнена по диам

19, что обеспечив корпуса 22 ролика лачками 13 по оси

Затем при перемет

ШПИНДЕЛЯМИ > И О) нии шпинделей ос совка подиипнико корпуса 22 ролик правляющими скал

13 остаются непо тия пружин 12, о ливаатся, включаюта кулачков 13 от

Кулачки 13 повоакта их опорной по" рным буртом 19. ь 18 кулачком 13 тру упорного бурта Р ет центрирование зажатого между кугнеэда 8 гильзы ении штоков 4 со новременном вращеществляется напресых узлов 9 на цапфы

Оправка 11 с на- ами 20 и кулачками вижными эа счет сжаеспечивая постоянное

5 9

we силовые цилиндры со штоками, а также установленные на штоках силовых цилиндров оправки с шарнирно закрепленными на них поворотными центрирующими кулачками, и базирующие элементы для собираемых деталей, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сборки, оно снабжено приводными шпинделями, каждый из которых установлен в штоке, выполненном полым, а каждый базирующий элемент выполнен в виде жестко закрепленной на шпинделе гильзы с осевым гнездом для запрессовываемой детали и с распоп чбо78 ложенными е ней радиально подпружи- ненными фиксаторами, входящими в гнездо.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что кулачки выполнена с опорной поверхностью, а гильза выполнена с упорным буртом на наружно" поверхности, контактирующим с опорной поверхностью куto лач«ов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 663524, кл. В 23 Р 19/02, 1977

15 (прототип .

946878 иг.

Составитель А. Киселева

Редактор t.J1óøíèêoâe Техред T. Иаточка . Корректор Е. Рошко

Заказ 5425/24 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, Иосква, 8-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектнав, 4 г