Способ определения трещиностойкости сплавов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцналистычесыих

РеспубЛиы

<11>947710 (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.07.80(2l) 2969880/25-28 (31)М Кп з

6 01 и 3/60 с присоединением заявки 89(23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий ..

Опубликовано 3007.82. Бюллетень Но 28

ДЗ) УДК620. 171. .32(088.8) Дата опубликования описания 30.07 ° 82

О. Г. Таранов, Н. И. Улов н И. B. Белщк KK(. ЯЗЯАЯ

Грдщпщ;;„.а» 1

Новочеркасский научно-исследовательский нстЩВМСТЕМА постоянных магнитов

ЮЮ" (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ

СПЛАВОВ

Изобретение относится к испытательной технике и может быть использовано при определении трещиностойкости сплавов, используемых преимущественно для изготовления посэ„-дрянных магнитов.

Известен способ определения трещиностойкости сплавов, заключающийся в том, что исиытуемый образец сплава 0 нагревают в электрической печи, а затем охлаждают погружением в хладагент и определяют плотность трещин, по которой судят о трещиностойкости (1).

Наиболее близким к предлагаемому является способ определения трещиностойкости сплавов, используемых преимущественно для иэготовленчя постоянных магнитов, заключающийся в том, что производят локальное оплавление поверхности образца сплава с помощью электрода, который подводят к поверхности образца сплава, и осуществляют точечное касание, и определяют плотность трещин в месте оплавления, по которой сулят о трещиностойкости сплава B) .

Общим недостатком укаэанных способов является низкая точность определения трещиностойкости. 30

Цель изобретения — повышение точности определения трещиностойкости сплавов.

Указанная цель достигается тем, что в способе определения трещиностойкости сплавов, используемых преимущественно для изготовления постоянных магнитов, заключающийся в том, что производят локальное оплавление поверхности образца сплава с помощью электрода и определяют плотность трещин в месте оплавления, по которой судят о трещиностойкости сплава, используют цилиндрический образец, оплавление производят на его торцовой поверхности путем перемещения электрода с постоянной скоростью

0,4-0,6 м/мин, а отношение длины оплавленной линии к диаметру образца выбирают в пределах 1/1,5-1/2.

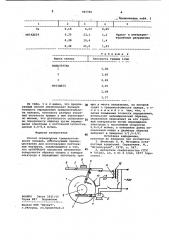

На чертеже изображена схема устройства для реализации способа °

Устройство для реализации способа содержит массивный латунный диск 1 с закрепленной на нем шестерней 2, которая взаимодействует с червяком 3, связанным с валом 4 электродвигателя 5. На диске 1 закреплен вольфрамовый электрод б, выполненный в виде иглы и входящий в щелевую прорезь 7.947710

Т а б л и ц а 1

Относительная длина трещин, В

Максимальная длина трещин, мм

Плотность трещин, 1/мм

Марка сплава

Характер трещин

Трещины транскристаллитные идут параллельно или под углом к оплавленной ли нии

1а

28,6

0,62

0,933

2б

0,73

24,6

0,8

Зв

0,65

26,3

0,87

О,б

1а

0,25

6,03

0 12

7,06

0,7

s латунной пластине 8, на которой закреплен испытуемый образец 9. Пру-. жинный контакт 10 и латунная пластина 8 соединены с вторичной обмоткой

11 трансформатора 12.

Способ реализуется следующим образом, %

Испытуемый цилиндрический образец

9 из сплава, например, используемого для изготовления постоянных магнитов устанавливают торцовой поверхностью 10 на латунную пластину 8 так., чтобы щелевая прорезь 7 находилась по середине образца 9 сплава. Включают электродвигатель 5, вращающий латунный диск 1 и перемещающий вольфрамо- 15 вый электрод б вдоль целевой прорези 7, который скользит по торцовой поверхности образца 9 сплава со скоростью 0,4-0,6 м/мин. После того, как электрод удалится на заданное рассто-20 яние от края образца 9 сплава, включая трансформатор 12, подают напряжение к пластине 8 и через. пружинный контакт 10 к вольфрамовому электроду б, в результате чего происходит оплавление торцовой поверхности образца 9, которое продолжается до тех пор, пока отношение длины оплавленной линии к диаметру образца 9 сплава ве будет находиться в пределах 1/1,51/2, после чего трансформатор 12 отключают. При оплавлении поверхности образца происходит иитенсивный отвод выделяемого тепла в тело образца 9 сплава, вследствие чего появляются термонапряжения, которые приводят

ЮНДК35Т5БА; оплавленная линия вдоль направления роста кристаллов

ЮНДК35Т5БА, оплавленная линия поперек направления роста кристаллов к растрескиванию сплава для иэготов= ления постоянных магнитов, обладающих повышенной склонностью к трещинообразованию при термоударе. Увеличение скорости оплавления выше 0,6 м/мин приводит к снижению величины термонапряжений и трещины не всегда образуются. Кроме того, линия оплавления становится прерывистой, что искажает результаты испытаний. При уменьшении скорости оплавления ниже 0,4 м/мин линия оплавления становится широкой и неравномерной по ширине, что приводит к изменению характера трещин и невозможности определения влияния кристаллической аниэотропии на сопротивление сплава трещинообразованию.

После испытания определяют плотность трещин, например,.с помощью оптического микроскопа, по которой судят о трещиностойкости сплава.

Пример. Определяют трещиностойкость магнитных сплавов

ЮНДК35Т5БА и ЮН14ДК24 ° Оплавление торцовой поверхности образцов из указанных сплавов проводят со скоростью

0,4 м/мин. Напряжение на вторичной обмотке трансформатора составляет

1.5-.2.5 В пои силе тока 10А. Блина оплавленной линии составляет 20 мм„..

Плотность трещин определяют с помощью оптического микроскопа при увеличении в 100 раз.

Результаты испытания представлены в табл. 1. Для сравиения в табл. 2 приведены результаты испытания по известному способу.

Трещины транскристаллитные, в основ— ном перпендикулярные оплавленной линии

947710

0,18

6,63

0,65

Зв

ЮН14ДК24

0,35

1,2

23,2

0,28

19,4

1,4

21,0

0,30

1,23

Т а б л иц а 2

Марка сплава

ЮНДК35Т5ВА

5 83

3,05

0,83

ЮН14ДК24

3 05

2,08

1,37

Формула изобретения

Иэ табл. 1 и 2 видно, что предла- 3 гаемый способ обеспечивает большую точность определения трещиностойкости сплавов, поскольку разброс значений плотности трещин в нем эначительНо меньше, что достигается оплавлени-35 ем поверхности образца путем перемещения электрода с постоянной скооостью, равной 0,4-0,6 и/мин. Способ определения трещиностойкости сплавов, используемых преимущественно для изготовления постоянных магнитов, заключающийся в том, что производят локальное оплавление 45 поверхности образца сплава с помощью электрода и определяют плотность треВНИИПИ Заказ 5621/65

Тираж 887 Подписное

Филиал ППП "Патент", г.Ужгород, ул.Проектная,4. „ Продолжение табл. 1

Транс- и интеркристаллитное разрушение

Плотность трещин 1/мм щин в месте оплавления, по которой судят о трещиностойкости сплава, о т.личающийся тем,что, с целью повышения точности определения, используют цилиндрический образец, оплавление производят на его торцовой поверхности путем перемещения электрода с постоянной скоростью

0,4-0,6 м/мин, а отношение длины оплавленной линии к диаметру образца выбирают в пределах 1/1,5-1/2.

ИсточникH информации, принятые во внимание при экспертизе

1. Школьник Л. N. Методика усталостных испытаний. Справочник. М., "Металлургия", 1978, с. 267.

2. Авторское свидетельство СССР .

М 705302, кл. G 01 N 3/60, 1977 (прототип).