Способ финишной обработки поверхности изоляторов металлокерамических узлов свч-приборов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Iii)947925 (6i) Дополнительное к авт. свид-ву (22) Заявлено030478 (21) 2626452/18-21 (51} M.Кл

Н 01 J 9/38 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет (53) УДК621. 385 (088.8) Опубликовано 300782 Бюллетень ¹ 28

Дата опубликования описания300782 (71) Заявитель (54) СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ

ИЗОЛЯТОРОВ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ

СВЧ-ПРИБОРОВ

Изобретение относится к электронной технике, в частности к технологии изготовления злектровакуумных приборов (ЭВП), и может быть использовано при изготовлении и монтаже высоковольтных вакуумноплотных металлокерамических (МК) вводов, СВЧ-приборов, а также различных внутриламповых изоляторов.

Поверхностное сопротивление керамических изоляторов ЭВП и других аналогичных устройств должно быть в пределах 10"" — 10 Ом-см. Технология изготовления керамических изоляторов обеспечивает величину поверхностного и объемного сопротивления.

Однако в процессе изготовления из таких изоляторов специальных МК узлов для ЭВП, а также при сборке самих приборов поверхностное сопротивление керамических изоляторов уменьшается. Практически ухудшение диэлектрических свойств поверхности избляторов проявляется, как правило, после обработки изделий на откачных постах, т.е. после тергловакуумной обработки. Это происходит в результате появления-на поверхности изолятора замкнутых (или сплошных) электропроводящих пленок, зародышами образования которых служат следы загрязнений органического или неорганического происхождения (соли, углеводороды, металлическая пыль, ворсинки, микроскопические песчинки и т.п.), появляющиеся в процессе выполнения различных технологических операций: нанесение металлизации на керамические изоляторы для спая с металлом, пайка

МК узлов, сборка их с прибором, сварка, проверка на вакуумную плотность и др.

В процессе термовакуумной обработки на поверхность изолятора попадают молекулы металлов и окислов металлов, испарягощиеся из близко расположенных металлических элементов (катода, припоя, электродов, экранов). Вначале вокруг зарод ишей образуются пленочные островки, а затем сплошные проводящие пленки, которые приводят к значительному снижению поверхностного сопротивления изоляторов и, как следствие, к увеличению токов .утечки, к электрическим пробоям по изоляторам и между электродами, а иногда к термическому разрушению МК изолятора и выходу из строя ЭВП.

Для уменьшения опасности появлеЗО ния указанных дефектов применяют

947925 различные способы очистки деталей и МК узлов перед окончательной сборкой приборов, а также перед или в процессе их термовакуумной обработки (откачки), Известен способ обработки арматуры электровакуумных и газоразрядных приборов путем ионной бомбардировки в газовом разряде. Этот способ заключается в том, что с целью повышения надежности и долговечности приборов !О их откачивают со скоростью 0,001500 л/с в зависимости от типа прибора, возбуждают разряд в интервале давлений 100-0,1 торр и поддерживают его при изменяющемся давлечии газа 15 эа счет непрерывной откачки подачей на электроды напряжения от 100 до оооо В 1 .

Однако этот способ применим для очистки внутренних поверхностей ЭВП только от загрязнений органического происхождения или солей, что обусловлено использованием сравнительно низких напряжений. Использование же более высоких напряжений невозможно иэ-эа опасности возникновения при данном способе мощных электрических пробоев, могущих привести к разрушению электродов. Кроме того, разряд горит преимущественно между металлическими электродами, поэтому керамические и стеклянные поверхности при наличии на них малого количества проводящих электричество веществ практически не очищаются. Наконец, под действием иойной бомбардировки 35 возможно существенное ухудшение эмиссионных свойств катодов, что также ограничивает сферу применения способа.

Известен способ финишной обработки 4О металлокерамических узлов СВЧ-приборов, включающий откачку рабочего объема с металлокерамическим узлом, создание в нем окислительной среды и возбуждение ионно-плазменного разряда (2 .

Недостатком этого способа является то, что под действием ионно-плазменного разряда металл будет распыляться и осаждаться на кеРамическую поверхность, тем самым, ухудшать свой- ства керамики как изолятора.

Цель изобретения - предотвращение снижения поверхностного сопротивления керамики в процессе изготовления и эксплуатации приборов.

Поставленная цель достигается тем, что в способе финишной обработки поверхностей изоляторов металлокерамических узлов СВЧ-приборов, включающем откачку рабочего объема с металлокерамическим узлом, создание в нем окис лительной среды и возбуждение ионноплазменного разряда, в рабочий объем напускают воздух или пары воды, содержащие 60-80% Oy e H 50-10 I1B 65 прикладывают к металлокерамическому узлу высокое 3-20 кВ высокочастотное

450 кГц — 5 МГц напряжение.

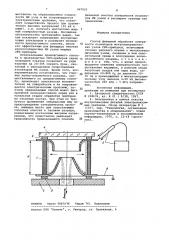

На чертеже изображен вариант устройства для осуществления данного способа.

С точки зрения ионизируемой среды, необходимой для горения газового разряда подходят такие газы, как аргон, азот, водород, углекислый газ и многие другие. Однако, учитывая высокую окислительную активность озона по отношению к органическим, полимерным, биологическим соединениям, которые являются основными веществами, снижающими поверхностное сопротивление изоляторов MK узлов, представляется целесообразным применение в качестве иониэируемой среды воздуха, паров воды или их смеси, так как при ионизации этих газов образуется озон в практически приемлемых пропорциях.

С целью определения граничных значений по содержанию в разреженной атмосфере кислорода, паров воды или их смеси проводят соответствующие эксперименты на многосекционной модели, состоящей из набора керамических колец одинаковой толщины — 10 мм (высоты Н), которые спаяны через медные манжеты.

Сначала модель тщательно обезгаживают на откачном посту с безмасляными средствами откачки при 500-550 С в течение 15 ч и после охлаждения в нее через натекатель напускают чистый кислород из баллона. При достижении давления 10 Па возбуждают тлеющий разряд в соответствии с предлагаемым способом последовательно на внутренних поверхностях первых двух керамических колец.

Затем после повторной откачки напускают через увлажнитель кислород с точкой росы.(-40) и (-10 C), что соответствует его содержанию в разреженной среде от 60 до 80% (в пересчете на молярные доли).

При указанном содержании кислорода обрабатывают последовательно. следующие два керамических кольца. Затем два других керамических промежутка обрабатывались по предлагаемому способу при влажности воздуха, напускаемого в откачанный объем от

0 до -20 С, что соответствует 60 и

80% паров воды при разрежении в пределах 50 — 10 Па.

Следующие два кольца обрабатывают при напуске аргона, азота и водорода, при этом кислородосодержащих газов менее ЗОВ. Наконец, оставшиеся два промежутка не обрабатывают вообще.

Затем макет откачивают до давления с 1-10 " Па и осуществляют его обезгаживание при 5500С в течение

15 ч. Наружную поверхность керами947925

50 Гц 10 кГц 500 кГц 1МГц 5 МГц 10 МГц

Частота

Толщина слоя, в котором поглощается 85Ъ энергии, мм

9,4 0,66 ческих колец модели с целью предотвращения ее загрязнения покрывают алундом. После остывания макета до

20ОC (при давлении внутри 1. 10 Па) измеряют сопроитвление каждого ке-. рамического промежутка. Эксперименты 5 показывают, что необработанные в тлеющем разряде керамические кольца имеют сопротивление 8-10 — 5 10 Ом.

Кольца, обработанные в аргоне, азоте и водороде имеют поверхностное сопротивление соответственно 10, 1,5.108, 1 10 Ом. Обработка в среде, содержащей 60-80Ъ кислорода или паров.воды, обеспечивает сопротивление изоляторов )g 101О Ом. Напуск чистого кислорода не дает ощутимых результатов по сравнению с 60-80Ъ его содержания в разреженной среде.

Как показывают многочисленные эксперименты, при приложении высоковольтного, высокочастотного напряжения амплитудная величина напряжения

С учетом соображений, обусловлен- 35 ных целесообразностью использования более дешевого, простого и менее энергоемкого оборудования предпочтительным следует считать диапазон частот от 440 кГц до 5 МГц. 40

Для очистки внутренней поверхности металлокерамический узел 1, выполненный, s частности, из керамики

22ХС и имеющий два электрода, устанав" ливают над отвеРстием откачки стола 45

2 (например, на приставке стандартного течеискателя ПТИ-7A) через уплотняющую прокладку 3.Сверху на МК узел также через уплотняющую прокладку 3 ста.вят крышку 4,изготовленную из стекла.Из 50 внутреннего объема MK узла производят откачку,а затем напускают воздух,содер жащий .60-80Ъ 01, Н О или их смесь, до давления 50 — 1 .10 Па. При достижении необходимого давления (в зави-

Симости от габаритов узла) к одному

55 из электродов подводят высокочастотное, высоковольтное напряжение от аппарата типа "Тесла" — 5, в то время как другой электрод заранее заземляют посредством проводника б. Ионноплазменный разряд вспыхивает на поверхности и горит достаточно устойчиво преимущественно на очищаемой поверхности; затухая самопроизвольно по истечении 40-60 с — время необ- 65 может быть увеличена до 20 кВ. Такое увеличение оправдано тем, что с уве- . личением частоты снижается мощность на выходе существующих ВЧ-генераторов по причине резкого падения тока нагрузки, поэтому верхний предел высокой частоты ограничен 5 МГц. Для того чтобы общая мощность тлеющего разряда осталась достаточной, необходнмо повысить амплитуду напряжения для удержания тлеющего разряда на обрабатываемой поверхности, но не более

20 кВ, поскольку при больших значениях может иметь место катодное распыление металлических электродов.

Поскольку чем выше частота, тем в более тонком слое поглощается большая часть энергии высокочастотного поля; с учетом конструктивных и технологических факторов МК узлов СВЧ-приборов предпочтительными следует считать частоты выше 500 кГц (см. таблицу).

0,094 0,066 0,03 0,021 ходимое для соответствующего уменьшения общего давления и количестВа окислительных газов в откачанном объеме. Процесс очистки поверхнос- ти керамического изолятора протекает достаточно интенсивно и характеризуется краеноватым свечением поверхности, сопровождающимся. яркими вспышками выгорающих загрязнений.

Осуществление финишной очистки поверхности изоляторов МК узлов СВЧприборов по npemaraeMoMy способу . имеет преимущество в том, что вопервых, улучшается качество очистки за счет наиболее полного окисления и возгонки загрязнений в активной разреженной окислительной среде, что позволяет достаточно быстро дОстичь наибольшего поверхностного сопротивления изоляторов МК узлов. При этом, как показали эксперименты, поверхность очищается настолько хорошо, что последующая термовакуумная обработка (откачка) приборов не приводит к сколь-либо заметному снижению поверхностного сопротивления изоляторов.

Во-вторых, благодаря одновременному воздействию на ионизируемую среду высокочастотного и высоковольтного напряжения- (попя) горение ионно-плазменного разряда происходит преиму947925

Формула изобретения

ВНИИПИ, Заказ 5663/76 Тираж 761 Подписное

Филиал ППЛ "Патент", r. Ужгород, ул. Проектная, 4 щественно на обрабатываемой поверхности МК узла и не сопровождается электрическими пробоями, что позволяет осуществлять процесс при сравнительно высоких напряжений (20 кВ и выше), т.е. получать достаточно мощный поверхностный разряд. Последнее обстоятельство черезвычайно важно, так как исключает повреждение внутриламповых электродов и расширяет возможности предлагаемого способа, делая 10 его эффективным для финишной очистки крупногабаритных МК узлов мощных

СВЧ-приборов.

Использование предлагаемого способа в производстве СВЧ-приборов перед операцией откачки позволяет на ряде изделий на 20-ЗОВ снизить брак, связанный с уменьшением сопротивления изоляторов NI< узлов. Кроме того, экспериментально установлено, что горе- gp ние ионно-плазменного разряда, осуществляемого по предлагаемому способу, происходит практически исключительно на поверхности и не сопровождается электрическими пробоями, поэтому предлагаемый способ может быть применен непосредственно перед или в начальной стадии обработки приборов на откачных постах. При этом не требуется применение специальных мер по предупре>хдению электрических пробоев, имеющих место при существующих способах очистки в газовом разряде, поджигаемом постоянным высоким напряжением, что существенно уменьшает трудоемкость предлагаемого способа 35

t финишной очистки поверхности изоляторов МК узлов и расширяет границы его применения.

Способ финишной обработки поверхности изоляторов металлокерамических узлов СВЧ-приборов, включающий откачку рабочего объема с металлокерамическим узлом, создание в нем окислительной среды и возбуждение ионноплазменного разряда, о т л и ч а ю— шийся тем, что, с целью предотвращения снижения поверхностного сопротивления керамики, в рабочий объем напускают воздух или пары воды, содержащие 60-80% О> до давления 5010 Па и прикладывают к металлокерамическому узлу высокое 3-20 кВ высокочастотное 450 кГц — 5 МГц найряжение.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 238676, кл, Н 01 J 9/38, 1967.

2. Электронная и ионная очистка внутриламповых деталей электровакуумных приборов. Обзор литературы 9 1 (109), сер. "Технология, организация производства и оборудование". Отдел научно-технической и экономической информации. 1976, с. 12-18 (прототип).