Матрица для прессования изделий с незамкнутым профилем поперечного сечения

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения (71) Заявитель (54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ С НЕЗАМКНУТЫМ

ПРОФИЛЕМ ПОПЕРЕЧНОГО СЕЧЕНИЯ

Поставленная цель достигается тем, что в матрице, выполненной в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем, на рабочей поверхности консольного элемента выполнен паз, повторяющий контур гребня, с глубиной, составляющей 0,01О,! наибольшего габаритного размера поперечного сечения калибрующего канала, а на обращенной к нему поверхности гребня - ответный пазу свободно заходящий в него выступ высотой 0,1"

0,5 глубины паза.

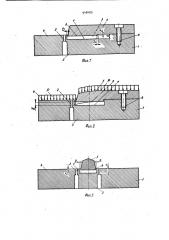

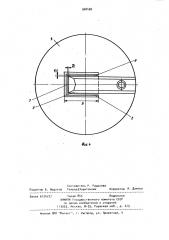

На фиг. изображена матрица в диаметральном сечении вдоль гребня в статическом положении; на фиг. 2то же под нагрузкой в процессе работы; на фиг. 3 изображена матрица в диаметральном сечении поперек гребня; на фиг. 4 " вид матрицы в плане.

На этих чертежах показана матрица с одним консольным элементом и одним гребнем. Практически их может быть и

Изобретение относится к обработке металлов давлением, а точнее — к прессованию изделий.

Известна матрица для прессования изделий с незамкнутым профилем поперечного сечения, выполненная в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем (!3.

Однако указанная конструкция не позволяет значительно уменьшить про о гиб консольного элемента, поскольку увеличение высоты гребня ограничено условиями истечения и оптимальными размерами прессостатка. Следовательt5 но, использование таких матриц, способствуя повышению стойкости, не всегда может обеспечить требуемую точность размеров профиля.

Целью предлагаемого изобретения является повышение геометрической точ-. ности прессованных изделий пуТем уменьшения прогиба консольного элемента матрицы.

С.М. Тихонов, Б.А. Прудковский, M.Ô. Захаров, ..Л С,Скоблов и Ю.И. Сударенков ; -,-., ...., 1

948480

15

3 несколько, в зависимости от формы прессуемого профиля или количества профилей, прессуемых через одну матрицу (многоканальная. матрица).

В корпусе 1 выполнен канал 2, образованный консольным элементом 3.

На рабочем торце 4 корпуса установлен гребень 5 таким образом, что один его конец расположен над рабочей поверхностью консольного элемента, а другой прикреплен к рабочему торцу корпуса резьбовым соединением 6. На рабочей поверхности консольного weмента 3 выполнен паз 7, глубиной А =

= 0,01-0,1 максимального габаритного размера В канала 2 корпуса. Контур 8 паза в плане повторяет контур 9 гребня 5. На обращенной к корпусу поверхности гребня выполнен выступ высотой

С = 0,1"0,5 глубины А паза, причем выступ помещен в паз с зазором Р

= 0,l-l,0 мм.

Устройство работает следующим образом.

При прессовании металл выдавливается через канал. 2 корпуса 1. Корпус при этом испытывает значительное давление Р на рабочий торец 4 и íà rpeбень 5, которое вызывает прогиб греб4 чивается отсутствие перекосов в начальный момент прогиба гребня 5 в связи со слишком малой длиной направляющих поверхностей. При С > 0,5 А гребень 5, прогибаясь, будет касаться дна паза 9 и передавать давление на консольный элемент 3, вызывая его прогиб, которого надо избежать.

Установленная экспериментально величина 0 зазора составляет 0,11,0.мм. При Р< 0,1 мм невозможно свободное перемещение гребня 5 в паз 9, необходимое для нормальной работы устройства. При Dp 00,1 мм металл затекает в зазор, что приводит к выходу устройства из строя. Таким образом, описываемая конструкция позволяет практически устранить прогиб консольного элемента и способствует повышению точности геометрических размеров иэделий и увеличению выхода годного на 5- 103 при сравнитель но небольшой высоте гребня, которая обеспечивает оптимальные размеры пресс-остатка и характер истечения металла.

Ожидаемый годовой экономический эффект от использования данного изоб- j ретения составляет 50000 руб.

55 ня на величину Е. При этом гребень входит в паз 9, не доходя до его дна, и консольный элемент не входит в силовой контакт с гребнем, т.е. давление компенсируется прогибом гребня и не передается на консольный .элемент 3, что позволяет избежать его прогнба. Выполненный на поверхности гребня, обращенной к корпусу, выступ 8, погруженный в паз 9, играет роль направляющей и обеспечивает отсутствие перекоса в начальный момент прогиба гребня..

Глубина паза .составляет 0,01-0,1 максимального габаритного размера В канала 2 корпуса 1. Как показывают эксперименты, при А 4 0,01 В гребень, прогибаясь, будет соприкасатьс с дном паза 9 и передавать давление на консольный элемент 3, вызывая его прогиб. В этом случае устройство не сможет обеспечить достижение поставленной цели. При А > О,! В паз будет слишком глубоким, что без необходимости усложнит изготовление матрицы и вызовет концентрацию напряжений.

Высота С выступа 8 составляет О,10,5 А, поскольку, как показывают эксперименты, при С < О,! А не обеспе35

Щ

45 формула изобретения

Иатрица для прессования изделий с незамкнутым профилем поперечного сечения, выполненная в виде корпуса с калибрующим каналом, образованным консольным элементом и закрепленным над ним гребнем, о т л и ч а ю щ а яс я тем, что, с целью повышения геометрической точности прессованных изделий путем уменьшения прогиба консольного элемента, на рабочей поверхности консольного элемента выполнен паз, повторяющий контур гребня, глубиной, составляющей 0,01-0,1 наибольшего габаритного размера поперечного сечения калибрующего канала, а на обращенной к нему поверхности гребняответный пазу свободно заходящий в него выступ высотой, составляющей

0,1-0,5 глубины паза.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 592477, кл. В 21 С 25/02; 1976 (прототип) .

948480

Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6124/27

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель P. Радькова

Редактор Б. федотов ТехредЕХаритончик Корректор А. Дзятко