Способ накатывания конической резьбы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<11948505 (61) ???????????????????????????? ?? ??????. ????????-???? (22) ???????????????? 030380 (21) 2888859>

В 21 Н 3/04 с присоединением заявки ¹

Государственный комитеT

СССР оо делам изобретений и открытий (23) Приоритет

Опубликовано 070882. Бюллетень ¹ 29

Дата опубликования описания 07.08.82 (53) УДК 621.992. .7(088.8) (72) Авторы изобретения

Ф.П. Кирпичников, С.Н. Сасенко и В.И. Быкасов г

1.„ т j

1 (71) Заявитель

4 (54) СПОСОБ НАКАТЫВАНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления конической резьбы, к точности и стойкости которой предъявляют повышенные требования, например, на бурильных трубах и их соединительных элементах.

Известен способ накатывания конической резьбы, осуществляемый резьбонакатной головкой (1),при котором . резьбонакатным роликом с кольцевой нарезкой, установленным в .головке с разворотом на средний угол подъема накатываемой резьбы, сообщают радиальную подачу, согласованную с осевой подачей заготовки, и формируют резьбу последовательно нитка за ниткой, начиная от торца заготовки.

Недостатки указанного способа: низкая стойкость резьбонакатных роликов в результате того, что резьбу формируют всего двумя-тремя нитками каждого ролика, расположенными на их заборном участке. Эти нитки и выходят из строя в первую очередь, Удлинение же заборного участка не представляется возможным, так как он не может быть больше длйны сбега резьбы, обычно оговариваемой ГОСТом; — низкая точность накатываемой резьбы в результате того, что при последовательном — нитка эа ниткой накатывании резьбы меняется толщина стенки заготовки в зоне деформации и соответственно усилие прокатки и упругие деформации заготовки и .элементов головки, что приводит к погрешности накатываемой резьбы.

Наиболее близок к предлагаемому способ накатывания конической резьбы, осуществляемый коническими приводными валками с винтовой нарезкой (2), путем радиальной подачи валков на заготовку, внедрения их в заготовку и формирования резьбового профиля, негативного профилю винтовой нарезки на валках, последующего отвода валков в исходное положение, причем валки в исходное положение отводят тогда, когда они достигнут заданного межосевого расстояния и выполнят несколько калибрующих оборотов.

Недостатком указанного способа является низкая точность резьбы, вследствие осевого перемещения заготовки, сопутствующего процессу накатывания резьбы, иэ-за неравенства углов подъема резьбы по катающим

948505

Радиусам валков и заготовки. Величина этого перемещения зависит от многих случайных факторов, таких, как размер исходной заготовки, первоначальное ее положение, время прокатки, наличие и качество смазки, чистота поверхности налкон и др.

Диаметр накатынаемой резьбы определяется межосевым расстоянием валков и осевым положением заготонки в конце накатывания резьбы.

Целью настоящего изобретения является повышение точности накатываемой резьбы.

Указанная цель достигается тем, что при накатывании конической резь- 15 бы путем радиальной подачи конических приводных валков с винтовой нарезкой на заготовку, внедрения их в заготовку и формирования резьбового профиля, последующего отвода валков в исходное положение, сог.— ласно изобретению, при радиальной подаче валков их внедряют в заготовку на 1/5-1 /4 высоты профиля резьбы, после чеrc заготовку перемещают в направлении большего основания конических валков при их постоянном межосевом расстоянии, а отвод валков в исходное положение осуществляют, когда расстояние от торца заготовки до большего основания валков достигает величины

35 где d - наружный диаметр валков в плоскости их большего основания; внутренний диаметр резьбы в 40 плоскости торца заготовки;

A — межосевое расстояние валкову

Ф " угол уклона образующей валка.

Такой способ обеспечивает эанершение процесса накатывания резьбы на всех заготовках при одинаковом меж"5 осевом расстоянии роликов и одинаковом осевом положении заготовок, что. и позволяет существенно повысить точность резьбы.

Предложенный способ включает в себя как бы три последовательных этапа.

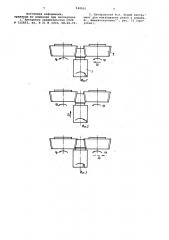

На фиг.1 изображена схема накатывания конической резьбы на перном этапе, когда при радиальной подаче валков их внедряют в заготовку на

1/5-1/4 высоты профиля резьбы; на фиг..2 - то же, на втором этапе, когда заготовку перемещают в направлении большего основания коничес- 60 ких валков при их постоянном межосевом расстоянииу на фиг.З вЂ” то же, на третьем этапе,, когда осуществляют отвод валков в исходное положение, после того как расстояние от торца. заготовки до большего основания валков достигает величины + 1-A

2tg 9

На фиг.4 представлена схема для определения расстояния от торца заготбнки до большего основания валков, после достижения которого валки отводят н исходное положение, Предложенный способ реализуют следующим образом.

Заготовку 1 устананливают между валками 2, ориентируют ее торец относительно торца валков и ныполняют первый этап накатывания резьбы: сообщают валкам вращение (Ин) и радиальную подачу (8) на заготовку до заданного жесткйм упором межосевого расстояния, выбранного таким образом, чтобы валки внедрились в заготовку на 1/5-1/4 высоты профиля резьбы.

Нижний предел глубины внедрения выбран из условия обеспечения надежного захвата заготовки валками, после чего только и возможно дальнейшее накатывание резьбы, а верхний предел — из условия сохранения достаточной стойкости валков. Так, например, если глубина внедрения валков н заготовку меньше 1/5 высоты профиля резьбы, имеют место случаи, когда заготовка вращается в валках, а осевое перемещение ее в направлении большего основания валков осуществить не удается, так как глубина внедрения валков н заготовку недостаточна, чтобы удержать заготовку от выталкивания из конических валков под дейстнием осевых составляющих усилий прокатки.

Если же глубина внедрения. валков в заготовку больше 1/4 высоты профиля резьбы, происходит преждевременная поломка валков в результате того, что они с большой скоростью радиальной подачи внедряются сразу на значительную глубину и при этом возникают пиковые нагрузки, превышающие допустимые.

Обеспечив надежный захват заготовки валками, дальнейшее накатывание резьбы осуществляют путем перемещения заготовки в направлении большего основания валков при их постоянном межосеном расстоянии.

Это второй этап накатывания резьбы.

Благодаря ему обеспечивают постоянство межосевого расстояния валков в конце накатывания резьбы, что является одним из условий получения ее стабильного диаметра. И, наконец, при достижении заготовкой положения, 948505

dg+cf g-A е=—

Otal Ч выполняют третий этап: отводят валки в исходное положение.

Таким образом, процесс накатывания резьбы завершают на всех заготовках при одинаковом межосевом расстоянии валков и одинаковом осевом положении заготовок, что и обеспечивает высокую точность резьбы.

Формула для определения расстояния от торца .заготовки до большего основания валков, после достижения которого валки отводят в исходное положение, получена следующим образом. При заданном межосевом расстоянии валков A и известном диаметре резьбы в плоскости торца заготовки

3 наружный диаметр валка в этой плоскости должен быть равен Д вЂ” д .

Зная наружный диаметр валка в плоскости его большего основания .наружный диаметр валка в плоскости торца заготовки A - d а. также угол конусности валков 9, получаем расстояние от торца заготовки до большего основания валков:.

Формула изобретения

Пример. Предлагаемым способом накатывали коническую резьбу

3-50 (ГОСТ 7918-75) на ниппелях замков геологоразведочных труб. Параметры резьбыг шаг — 4,233 мм, высота профиля — 2,5 ьм, конусность — 1:5.

Параметры резьбонакатных налкон: диаметр большего основания †. 202 мм, длина рабочего участка — 65 мм, количество заходов нинтовой нарез- ки — 4, профиль — негативный профилю накатываемой резьбы. Режимы накатынания: частота вращения валков

60 сек", радиальная подача—

150 мм/мин, глубина внедрения валков в заготовку при их радиальной подаче — 0,5 m ., т.е. на 1/5 высоты профиля резьбы. Накатанную резьбу проверили резьбовым кольцом (ГОСТ 8392-75

;Получены следующие результаты: иэ 25 заготовок с накатанной резьбой у 23 (92%) измерительная плоскость калибра кольца при плотном навинчивании его от руки не доходила до упорного уступа на расстояние Ар = 10,0-10,3 мм, т.е. находилась в поле допуска, оговоренном ГОСТ 7918-75. у одной заготовки АР— — 9,9 мм и у одной 10,5 мм.

Для получения сравнительных данных было произведено накатынанне той же резьбы способом, взятым за прототип, теми же валками . Режимы накаСпособ накатывания конической резьбы путем радиальной подачи конических приводных валков с винтовой нарезкой на заготовку, внедрения их в заготовку и формирования резьбо40 ваго профиля, последующего отвода валков в исходное положение, о тл и ч а ю шийся тем, что, с целью повышения точности накатываемой резьбы, при радиальной подаче

45 валков их внедряют в заготовку на

1/5-1/4 высоты профиля резьбы, после чего заготовку перемещают в направлении большего основания конических валков при их постоянном межосевом расстоянии, а отнод валков в исходное положение осуществляют в ма) ° мент, когда расстояние от торца заготовки до большего основания валков достигает величины

Иу9 где d - наружный диаметр валков в плоскости их большего основания;

d - внутренний диаметр резьбы в плоскости торца заготовки р

А — межосевое расстояние валков — угол уклона образующей вал65 ка. при котором расстояние от ее торца до большего основания валков

30 тывания: частота вращения валков

60 сек-<, радиальная подача

15 мм/мин. Получены следующие результаты: из 25 заготовок с накатанной резьбой толька у девяти (36%)

Ap = 10.,0-10,3 мм, т.е. этот параметр находился в поле допуска, оговаренном ГОСТ 7918-.75. У семи (28%) заготовок Að = 9,0-10,0 мм и у девяти (36Ъ) заготовок 10,3-11,2 мл.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает существенное повышение точности резьбы. Поэтому стало возможным заменить устаревшую технологию изготовления конической -резьбы нареэанием новой, прогрессивной, - накатаванием. Накатывание резьбы в 4-5 раэ производительнее нарезания,стойкость накатанной резьбы на 30-40% выше, чем нарезанной. Ранее указанную замену в масштабах промышленного Произ" водства осуществить не представлялось возможным, и одной иэ основных причин этому была низкая точность резьбы, накатываемой известными спо" сабами.

Экономический эффект от работы одного резьбонакатного.станка ГД-8, переоборудованного для работы по . предлагаемому способу, составит

30 тыс. рублей.

948505

Фие:3

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 312бб3, кл. В 21 Н 3/04, 08.06.70.

2. Писаревский М.И. Новый инструмент для накатывания резьб и шлицев.

М., Машиностроение, рис. 33 (прототип).

Составитель И. мержанова

Редактор Б. Федотов Техред Т.Маточка Корректор Г. Огар

Заказ 6067/8 Тираж 702 Подписное

ВНИИПИ Государственного. комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4