Автоматический резьбонакатный станок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<11>948507 л ф ". (61) Дополнительное к авт, свид-ву (22) Заявлено 171280 (21) 3220268/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 0708В2. Бюллетень ¹ 29

Дата опубликования описания 070882 (1),М К1 3

В 21 Н 3/04 Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.992. .7(088.8) Б.В. Цимбалов, Л.Б. Говардовский, В.A. Доценко, И.Г, Рафаилов и Н.Н. Гай (72) Авторы изобретения

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания резьб в длинномерных деталях типа шпилек.

Известен реэьбонакатной полуавтомат модели РН-50 с устройством для накатывания резьбы на шпильках мощных турбин и резьбы на шейках вагонных осей (1), содержащий станину, неподвижную и подвижную головки, привод шпинделей (головок}, стойки с гидро-, приводом подачи подвижной головки, а также устройство для установки, передачи вращения, подачи в зону накатки, вывод .и поворот на 180 заготовки, Недостатком известного технического решения является невысокая производительность при накатке резьбы в шпильках с двух сторон из-за значительного объема вспомогательного времени в общем штучном времени,связанного с установкой, вводом в зону накатывания, выводом иэ зоны накатывания, разворотом на 180 и обратно, о вводом и выводом второй стороны из зоны накатывания н съема заготовки.

Например, при накатке резьбы

И110х4 общее технологическое (штучное) впемя составляет 3,5 мин, или

210 сек, а машинное время накатки

9 секх2=18 сек.

Удельный вес вспомогательного времени:

210-18 100% = 91% °

210 . Наиболее близок к предлагаемому автоматический резьбонакатной ста- нок (2), содержащий резьбонакатные валки, установленные на неподвижной и подвижной головках, магазин-питатель с отсекающим механизмом, цепной транспортер, ориентированный относительно валков в продольной плоскости, а также механизм выгрузки в виде шарнирно установленного склиза и толкателя с опорной поверхностью, параллельной .ленте транспортера,установленного под валками в зоне накатывания.

Недостатком данного станка является то, что он не имеет устройства для второго фиксированного

25 положения заготовки при.накатке длинномерных заготовок с двух сторон,например шпилек. Накатка шпилек на нем может быть выполнена только в две операции, что снижает

30 производительность.

948507

Целью изобретения янляется повышение производительности при накатывании резьбы на длинномерных эаготонках с двух сторон.

Указанная цель достигается тем, что в автоматическом резьбонакатном станке, содержащем размещенные на станине неподвижную и подвижную головки с приводными резьбонакатными роликами, опорные ножи, бункерно-магазинное устройство с механизмом 10 поштучной выдачи заготовок и механизм подачи и выгрузки заготовок, согласно изобретению, механизм подачи и выгрузки заготовок выполнен в виде двух кронштейнов, жесткО 15 связанных между собой и шарнирно закрепленных на станине на общей оси, двух выднижных упоров, размещенных последовательно, клина, закрепленного на поднижной головке, ролика, 20 установленного на одном иэ кронштейнов с воэможностью контакта с клином, а также подающих шестерен, причем кронштейны выполнены с пазами, подающие шестерни установ.лены в пазах, а общая ось шарнирных опор параллельна осям резьбонакатных роликов.

Зубчатая поверхность подающих шестерен выполнена с радиусной канав-ЗО кой и участками полного профиля .зубьев на торцах.

Снабжение станка двумя выдвижными упорами, установленным шарнирно механизмом подачи и выгрузки заготовок 35 и ныполнение радиусной канавки на подающих шестернях механизма обеспе— чивает возможность накатывания резьбы на обоих концах шпильки при одном ходе ее через ролики, т.е. повыше- 40 ние.производительности автоматического реэьбонакатного станка.

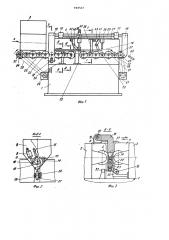

На фиг..1 изображен автоматический резьбонакатной станок в продольном разрезе; на фиг.2 — вид А фиг.1; на 45 фиг.3 - разрез Б-Б фиг.1; на фиг.4 разрез В-В фиг.1; на фиг.5 — разрез

Г-Г. фиг.1; на фиг. б — разрез Д-Д фиг.1.

Автоматический резьбонакатной станок содержит станину 1, неподвижную головку 2 (фиг.3) и подвижную головку 3 с реэьбонакатными приводными роликами 4 и 5 и с приводами 6 и 7, а также бункер-магазин 8 (фиг.1 и 2) с механизмом поштучной выдачи заготовок, включающим пневмоцилиндр

9, рычаг 10, собачку 11, храповое колесо 12, барабан 13 с гнездами для захвата заготовок 14 и концевой выключатель 15. Храповое колесо 12 бО и барабан 13 установлены на общей оси.

Под бункером-магазином 8 (фиг.1-3) между приводными головками 2 и 3 в продольной плоскости размещен смон- 65 тиронанный с возможностью качания в опорах 16 и 17 механизм подачи и выгрузки заготовок непрерывного действия, включающий дна плоских кронштейна 18 и 19 со сквозными пазами, плотно связанных осью 20.

Ось 20 размещена на опорах 16 и

17, которые закреплены на корпусе привода б. В сквозных пазах кронштейнов 18 и .19 размещены подающие шестерни 21 и промежуточные шестерни 22 на осях 23, находящиеся в зацеплении между собой. Для надежного базирования заготовки при подаче и выгрузке и обеспечения зацепления шестерен зубчатая поверхность подающих шестерен 21 выполнена с радиусной канавкой и с участками аМ полного профиля зубьев по краям (фиг.б).

Крайние подающие шестерни 21 механизма подачи и выгрузки заготовок и приводные звездочки 24 и 25 установлены на общих осях. Шестерни 21 и 22 перемещаются от приводов 26 и 27, зацепленных на станине 1, посредством цепных передач 28 и 29 и звездочек 24, 25.

На кронштейне 18 (фиг.3) на оси

30 установлен ролик 31, находящийся в контакте с клином 32, жестко соединенным с подвижной головкой 3. На станине 1 установлен концевой ныключатель 33, взаимодействующий с кронштейном 18. Для базирования заготовки 14 при накатке резьбы в первой позиции обработки служат установленные на станине 1 ножи

34 и 35. Во второй позиции обработки — накатки реэьбь-, — опорой служат ножи 35 и 36, последний иэ которых жестко закреплен на плите 37, которая также жестко закреплена на корпусах приводов б и 7. Снизу на плите

37 смонтированы с возможностью продольного перемещения два выдвижных упора 38 и 39 с электромагнитами, а также дна шарнирно установленных разноплечих рычага 40 и 41 и соответственно взаимодействующих с их верхними плечами два конечных выклю-, чателя 42 и 43. Соосно выдвижному упору 38 размещен конечный выключатель 44. Лоток 45 жестко закреплен на станине 1 и служит для разгрузки заготовок 14 в тару.

Автоматический реэьбонакатной станок работает следующим образом.

Бункер-магазин 8 заполняют заготовками. Включают электродвигатели приводов 6 и 7 резьбонакатных головок 2 и 3 и приводов 26 и 27 магазина подачи и выгрузки, которые в дальнейшем работают непрерывно. Все подающие шестерни 21, размещенные в кронштейнах 18 и 19 механизма подачи и выгрузки, вращают в одном направлении, как показано на фиг,1.

948507

С пульта управления включают пневмоцилиндр 9 (при повторном цикле — автоматически). Шток пневмоцилиндра через рычаг 10, собачку 11 и храповое колесо 12 поворачивает барабан 13, в пазах которого размещены заготовки 14.

Под действием собственного веса заготовка из механизма поштучной выдачи падает на радиусные канавки подающих шестерен 21 механизма пода- 10 чи и выгрузки и перемещаЕтся до упора 38. При этом подвижная головка

3 находится в отведенном вправо положении, а клин 32 своим скосом поднял механизм подачи и выгрузки над 15 опорными ножами 34., 35 и 36. При перемещении до упора 38 заготовка

14 поднимает нижний конец рычага

40, а верхний его конец взаимодействует с конечным выключателем 42, 20 который подает сигнал на подвод головки 5 для накатки резьбы на одном конце заготовки в первой позиции обработки.

При подходе головки 3 ролик 31 сбегает вниз по клину 32, механизм подачи и выгрузки под действием собственного веса поворачиваясь относительно оси 20, опускается, и заготовка 14 ложится на опорные ножи 34 и 35. При этом кронштейн 18 механизма нажимает на конечный выключатель

33, который подает сигнал на подъем упора 38. В конце подъема упор 38 взаимодействует с конечным выключателем 44, который подает сигнал на опускание упора 39. Происходит накатка резьбы на одном конце заготовки в первой позиции обработки ° После накатки головка 3 отходит и клином

32 через ролик 31 поднимает механизм 40 подачи и выгрузки, заготовка 14 ложится в канавки вращающихся подающих шестерен 21 и перемещается до упора 39, занимая положение во второй позиции обработки. При этом ниж- 45 ний конец рычага 41 поднимается заготовкой, а верхний взаимодействует с концевым выключателем 43, который подает сигнал на подвод головки 3 для накатки резьбы на другом конце заготовки 14 и на подъем упора 39.

При подводе головки 3 механизм подачи и выгрузки опускается, и заготовка 14 ложится на опорные ножи

35 и 36. Происходит накатка другого конца заготовки во второй. позиции обработки. После окончания накатки отводится головка 3, механизм поднимается, заготовка перемещается к разгрузочному лотку 45 и падает в тару.

После прохода заготовки рычаг 41 опускается, а верхний его конец взаимодействует с конечным выключат яем 43, который подает сигнал на опускание упора 38, а также на включение пневмоцилиндра 9 и срабатывание механизма поштучной выдачи очередной заготОвки..

Далее цикл повторяется.

Применение шарнирно установленного механизма подачи и выгрузки непрерывного действия, взаимодействующего посредством ролика и клина с подвиж" ной головкой, и двух. выдвижных упоров обеспечивает подачу, выгрузку и накатку резьбы в длинномерных деталях, например шпильках с двух концов эа одну операцию.

Это повышает производительность станка, так как .отпадает необходимость нарезать резьбу в две операции, что повлекло бы за собой вторичную ориентацию заготовок.

Годовой зкономический эффект от внедрения автоматического резьбонакатного станка составит 12570 руб..

Формула изобретения

1. Автоматический резьбонакатной станок, содержащий размещенные на станине неподвижную и подвижную головки с приводными резьбонакатными роликами, опорные ножи, бункерномагазинное устройство с механизмом поштучной выдачи заготовок и механизм подачи и выгрузки заготовок, о т. л и ч а ю шийся тем, что, с целью повышения производительности, механизм подачи и выгрузки заготовок выполнен в виде двух кронштейнов, жестко связанных между собой и шарнирно закрепленных на станине на общей оси, двух выдвижных упоров, размещенных последовательно, клина, закрепленного на подвижной головке, ролика, установленного на одном иэ кронштейнов с возможностью контакта с клином, а также подающих шестерен, причем кронштейны выполнены с пазами, подающие шестерни установлены в пазах, а общая ось шарнирных опор параллельна осям резьбонакатных роликов.

2. Станок по п. 1, о т л и ч а юшийся тем, что зубчатая поверхность подающих шестерен выполнена с радиусной канавкой и участками полного профиля зубьев на торцах.

Источники информации, принятые во внимание при экспертизе

1. Писаревский М.И. Накатывание . точных резьб, шлицев и зубьев, Л., Машиностроение, 1973, с. 80-87 и 118-120, рис. 38, 49.

2. Авторское свидетельство СССР

9 541550, кл. В 21 Н 3/04, 30.04.75 (прототип).

948507

Фж/

Составитель . С. Сасенко .

Редактор Б. Федотов Техред A.Âàáöíeö Корректор G. Билак

Заказ 6067/8 Тираж 702 Подпи сн се

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4