Способ дуговой сварки вертикально установленных труб

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскми

Соцмалмстнческми

Республик

<н948587

1 (61) Дополнительное к авт. свнд-ву (22) Заявлено 26.12.80 (2! ) 3223834 25 — 27 с присоединением заявки М (5I)M. Кл.

В 23 К 31 06 (23) Приоритет

3Ьаударатааиай комитет

СССР иа делам изобретений и открытий

ОпУбликовано 07.08.82. Бюллетень (ф 29

Дата опубликования описания 07.08.82 (53) УДК 621.791.,75 (088.8) 1

- ". бреу

Ч 1у фф

" Лом (а,:.

"4ьАи

В. А. Букаров, В. А. Хаванов, Н. Н. Лихачев и С. А. Агеев (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЛУГОВОЙ СВАРКИ ВЕРТИКАЛЬНО

УСТАНОВЛЕННЫХ ТРУБ

Изобретение относится к области сварки, в частности к способам дутовой сварки вертикально установленных труб преимущественно из нержавеющей стали, образующих нахлесточ-. ные соединения, и может быть использовано во всех отраслях машиностроения.

В судостроительной, химической, энергетической и других отраслях народного хозяйства часто встречаются нахлесточные соединения . труб, к качеству которых предъявляют повыго щепные требования. Опыт показывает, что качество дуговой сварки нахлесточных соединений труб во многом зависит от расположения электрода относительно разделки торца трубы большего диаметра и от геометрии самой разделки, а также от условий сварки.

Известен способ дутовой сварки нахлесточных соединений из труб плавящимся электродом. при котором сварку углового шва выполняют с перемещением конца электрода за один 7О или несколько проходов (1).

Однако при этом способе трудно удержать сварочную ванну на вертикальной стенке трубы и тем самым лобиться удовлетворительного формирования шва; трудно избежать брызг и пор, что недопустимо при сварке ответствен-, ных соединений.

Известен способ сварки внахлестку многослойных пакетов с толстыми л:стами, например с фланцами, при котором осуществляют предварительную прихватку элементов соединения контактной (роликовой) сваркой, а затем производят сварку плавлением (2). Такой способ невозможно осуществить при монтажных условиях в труднодоступных местах.

Наиболее близким к изобретению по технической сущности способ сварки вертикально установленных труб, при котором одну трубу устанавливают в другую, образуя нахлесточное соединение, на трубе больших диаметра и тол- шины выполняют ступенчатую разделку и сварку осуществляют в два прохода с изменением положения электрода (3).

Недостаток этого способа заключается в том, что при сварке труб из нержавеющей стали, расположенных вертикально, при перемещении электрода в положении углом назад или "утлом вперед" ухудшается фирмн Rчннг

94858

»>

4о

5о эь

3 шва и снижается проплавляюшая способность

I дуги. При этом размеры разцелки на трубах иэ нержавеющей стали по известному способу не обеспечивают стабильности сплавления при наличии во внутренней трубе технологической жидкости;

Целью изобретения является повышение качества сварного соединения путем получения сварного шва без скважного проплавления стенки внутренней трубы.

Цель достигается тем, что в способе дуговой сварки вертикально установленных труб преимущественно из нержавеющей стали, при котором одну трубу устанавливают в другую, образуя нахлесточное соединение, на трубе большего диаметра и толщины выполняют ступенчатую разделку и сварку осу>цествллют в два >Ipoxo>IB с изменением положения электрода, ступенчатую разделку выполняют с размерами:

H (0,3 — 05) S;

В = (1,0-1,5) Н а = 10--15 где Н вЂ” толщина притупления ступе>п>атой разделки;

— ее ширина;

S — толщина стенки внутренней трубы; а — угол скоса разделки; при выполнении первого прохода дугу смещают от торца притупления на величину е = (0,3 — 0,5) В и сварку осуществляют на длине (0,9 — 0,95) периметра кольцевого сечения трубы, а второй проход выполняют не прерывая процесса, изменяют направление сварки на противоположное и дугу смешают от торца притупления на величину б = (0,7 — 0,8) В, при этом сварку проходов осуц>ествляют с эффективной энергией дуги, удовлетворяющей условию — = 0,6-0,8, где с1> и

При выполнении второго прохода осуществляют перекрытие кольцевого шва, выполненного при первом проходе.

Кроме того, для получения высокого качества сварки в импульсном режиме, последую>ций назначают из условия Э „(Э„„;„= 1,5—

2,0, где >гп .„и 3„„. — токи максимальной

Ю1> и минимальный при импульсном режиме.

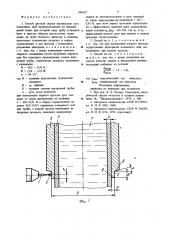

На фиг, 1 показана общая схема способа сварки; на фиг. 2 — сварка первого прохода; на фиг. 3 — расположение электрода при сварке первого прохода; на фиг. 4 — расположение электрода при сварке второго прохода: на фиг. 5 — сварка второго прохода с лерекрытием, На фигурах обозначено следукнцее: 1— вольфрамовый «нкгроц; 2 —. свароп>ая дуга:

7 1

3 — вне>иняя труба; 4 — внутренняя труба; 5— поверхность ширины притупления ступе>p>BTo>> разделки: 6 — торец притупления; 7 — технологическая жидкость; 8 — поверхность скоса разделки; 9 — форма образования сварочной ванны при первом проходе; 10 — форма образования сварочной ваннь> при втором проходе;

— ширина притупления ступенчатой разделки;

Н вЂ” толщина притупления ступенчатой разделки; а — угол скоса разделки; S — толшина стенки внутренней трубы 4; V В- скорость сварки;

0 — диаметр соединения; е = (0,3 — 0,5) В и

= (0,7 — 0,9)  — величина сме>цения электрода от торцов притупления при первом и втором проходах соответственно; L = (0,9 +

0,95) ПД вЂ” длина периметра шва при первом проходе; R = (0,07Ю,085) ПЛ вЂ” длина перекрытия.

Способ осуществляется следующим образом.

Сварке предшествует операция обработки кромки внешней трубы 3. Геометрические размеры разделки кромки должны удовлетворять следующим оптимальным условиям: Н = (0,3

0,5) S; В = (1,0 — 1,5) Н; а = 10 — 15 . Величины Н, В, и а получены опытным путем. При увеличении величины Н появляется возможность непровара, а при ее уменьшении — прожога стенки внутренней трубы 4 и выплеска технологической жидкости 7. При увеличении величины В усложняется процесс сварки, так как чтобы расплавить весь металл притупления, приходится увеличивать количество сварочных проходов, что, с свою очередь, ведет к перегреву металла, увеличению деформации труб, а в конечном счете к ухудшению качества сварки, Уменьшение величины В также отрицательно влияет на качество сварки, так как полученный шов будет иметь значительно меньший объем переплавленного металла внешней трубы 3, что ведет к понижению прочности сварного соединения.

Увеличение угла скоса кромки ведет к ухудшению теплоотвода, что, в свою очередь, может привести при сварке второго прохода к прожогу стенки внутренней трубы 4 и выплеску технологической жидкости.

При сварке первого прохода электрод 1 предварительно устанавливают на расстояние е от торца 6 притупления . Величину е определяют из условия е = (0,3 — 05) В, найденное опытным путем и позволяющее равномерно оплавлять торец 6 притупления при правильно выбранной величине тока. После установки электрода 1 зажигают сварочную дугу 2, которая частично проплавляет стенку внутренней трубы 4 и оплавляет притупление, как показано на фиг. 1. Затем дугу 2 перемешают вдоль периметра соединения до моме»та, когда шов будет иметь длину, равную >>,9--0,95

94858 имп / деЗ= "з Р.

Все эти технологичес5 длины периметра соединения (ПД). Выполнение этой операции связано с неблагоприятными условиями в зоне соединения, а именно: наличие грязи, масла, технологической жидкости, Для того, чтобы избежать выплеска расплав- S ленного металла и получения свинца в месте перекрытия кольцевого шва при первом проходе из — за испарения грязи, масла, технологической жидкости, нагрева воздуха, проварачивают только 0,9 — 0,95 от длины периметра 1Î соединения. Величина длины шва определена опытным путем и обеспечивает равномерный свободный выход парам масла, технологической жидкости и разогретого воздуха из замкнутого объема. С момента увеличения длины 1S шва 1 электрод 1 перемещают относительно торца 6 притупления на величину = (0,7—

0,9) В (см. фиг, 4), одновременно меняют направление сварки на противоположное (см. фиг. 5) и увеличивают эффективную мощ- рО ность сварки. При смещении электрода на величину Я при втором проходе улучшаются условия теплоотвода из-за близости скоса кромки. Поэтому, не боясь прожога стенки внутренней трубы .4, целесообразно увеличить эффективную мощность второго прохода по отношению к эффективной мощности первого прохода на величину, удовлетворяющую условию с1,. /g<= 0,6 — 0,8. Все это способствует более качественному формированию шва, Изме- ЗО пение направления сварки в данном случае целесообразно по следующим причинам. Во-первых, за то время, которое необходимо потратить на сварку второго прохода, в зазоре, оставшемся межцу трубами 3 и 4 после пер3S вого прохода, под действием тепла, получаемого от стенок труб при их сварке, выгорит грязь, испарится масло и технологическая жидкость, удалится избыточный разогретый воздух что, в свою очередь, облегчит процесс сварки.

Во-вторых, после первого прохода в корне шва образовались микронадрывы. Появление микронадрывов объясняется тем, что внутренняя 4 и внешняя 3 трубы имеют неодинаковый теплоотвод. Из-за конвенции технологической жидкости 7 внутренняя труба 4

45 имеет температуру практически такую же, как и содержащаяся в ней технологическая жидкость 7. Когда внешняя труба 3 разогрета. и, как всякое разогретое тело, стремится расшириться, начинают варить второй проход в обратном направлении, стремясь уменьшить остаточные напряжения в шве, полученные при первом проходе, и переварить корень шва, тем самым удалив микронадрывы.

Второй проход осуществляют с перекрытием места начала сварки и заварки зазора, полученного после первого прохода. Величина R= (0,07 — 0,085) ПД определена опытным путем, Весь процесс сварки осуществляют в импульсном режиме, последний выбирают из услшвия кис приемы гарантируют качественное формирование шва.

Пример осуществления способа.

Способ дуговой сварки осуществляют цри

t сварке нахлесточных соединений из труб 8 70х

6,0 мм и х1 58 х 4,0 мм. Материал труб— сталь 12Х18Н10Т, Собранные на прихватках соединения закреплены вертикально и во внут ренню трубу наливали воду при комнатной температуре. Параметры разделки кромки трубы 8 70 хбо мм были следующие: В =

3,0 мм — удовлетворяет требованию В = (1,0—

1,5) Н; Н = 2,0 мм — удовлетворяет требованию Н. — (0,3 — О,5) 8; а = 15 .

Вольфрамовый электрод О 3,0 мм с конической заточкой (угол заточки 25 — 30 ) устанавливают таким образом; чтобы длина дуги не превышала 2,0 мм, а расстояние е равнялось приблизительно 1,0 мм.

Сварка первого прохода выполнена в следующем режиме:

1 „„„, = 120 A удовлетворяет условию! де = 70 А " " = 1,5 — 2,0; цап 4LPX

В момент, когда длина шва равнялась 0,9—

О 95 длины соединения, что соответствовало

2 мин 08 с после начала сварки, электрод перемещают на величину приблизительно 2,4 мм относительно торца притупления, а направление сварки меняют на противоположное.

Режим сварки второго прохода:

1имп = 170 А удовлетворяет условию

1, е„, =100 А — """= 1,5 — 2,О;

Ъе:к тпмцз= тивч = 10 С;

Ч = 5,1 м/ч.

Через 4 мин 30 с после начала сварки гаснет дуга и прекращается перемещение электрода. Сварка завершена. Контроль качества, проведенный по первой категории, показал отсутствие пор, шлаковых включений, микронадрывов . в сварном шве соедине:<ия.

Данный способ позволяет получить качественное соединение труб внаялестку при за1н ниенной технологической жидкостью внутрен ней трубе.

7 9485

Формула изобретения

1. Способ дутовой сварки вертикально установленных труб преимущественно из нержаве ющей стали, при которой одну трубу устанавли- ч вают s другую, образуя нахлесточное соединение, на трубе большего диаметра и толщины выполняют ступенчатую разделку и сварку осуществляют в два прохода с изменением положения электрода, о т л и ч а ю щ и и - 10 с я тем, что, с целью повышения качества сварного соединения путем получения сварного шва без сквозного проплавления стенки внутренней трубы, сто?пенчатую разделку выполняют с размерами;. 15

Н = (0,3 — 0,5) S;

В = (1,0 — 1,5) Н; а = 10 — 15, где Н вЂ” толщина притупления ступенчатой разделки; 20

— ее ширина;

S — толщина степени внутренней трубы; а — утол скоса разделки; при выполнении первого прохода дугу смещают от торца притупления на величину 25 е = (0,3 — 0,5) В и сварку осуществляют на длине (0,9 — 0,95) периметра кольцевого сечения трубы, а второй проход выполняют не п)эерывая процесса, изменяют направление сварки на противоположное и дугу смещают от торца притупления на величину = (0,7—

OP) В, при этом сварку проходов осуществляют с эффективной энергией дуги, удовлетворяющей условию о.„я, = 0,6 — 0,8, где q> и ц, эффективная энергия дути при первом и втором проходах соответственно.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что при выполнении второго прохода осуществляют перекрытие кольцевого шва, выполненного при первом проходе.

3. Способ по пп. 1 и 2, о т л и ч а юшийся тем, что, с целью получения высокого качества сварки в импульсном режиме, последний выбирают из условия д

= 1,5 — 2,0, щ п где Im максимальный .ток импульса;

1п „. — минимальный ток импульса.

Источники информации, принятые во внимание при экспертизе

1. Под ред. Б. Е. Патона. Технология электрической сварки металлов и сплавов плавлением. М„"Машиностроение", 1974, с. 200.

2. Авторское свидетельство СССР N 157022, кл. В 23 К 9/00, 1960.

3. Авторское свидетельство СССР N 596395, кл. В 23 К 9/16, 1976. (прототип).

948587

Составитель В. Тамбулатов

Техред Ж. Кастелевич

Корректор Н. Король

Редактор Л. Багирова

Подписное

Фи лси !!!!! "Пятен|", г. Ужгорол, ул. Проектная, 4

Заказ 6073/!2 Тираж !!53

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий (!3035, Москва, Ж-35, Раушская наб., д. 4/5