Способ обработки деталей в среде свободного абразива

Иллюстрации

Показать всеРеферат

о1>948637

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61)Дополнительное к авт. свмд-ву(22) Заявлено 09.02,81 (21) 3245429/25-08 с прмсоединением заявки ¹ (23) Прморитет—

Опубликовано 0708,82. Бюллетень ¹ 29

Дата опубликования описания 070882

1И)М Кй з в 24 в 31/08

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621,924..89(088.8) A.Н. Иартынов, П. И . Ящерицын, В. 3. Зв еровщи ков и Н. A. Ииронычев (72) Авторы изобретения (71) Заявитель

Пензенский политехнический институт (5%) СПОСОБ OBPASOTKH ДЕТАЛЕЙ В СРЕДЕ

СВОБОДНОГО АБРАЗИВА

Изобретение относится к области финишной обработки деталей свободным абразивом и может быть использовано в машиностроении и приборостроении при шлифовании и полировании деталей, преимущественно сложного профиля.

Известен способ обработки деталей в средне свободного абразива, находящегося в рабочей камере, который через стенки камеры уплотняют давлением жидкости или газа (1 ).

Недостатком известного способа является то, что s процессе обработки зерна абразива практически не обновляются.

Целью настоящего изобретения является повьхаение производительности обработки и качества обрабатываемых поверхностей деталей.

Поставленная цель достигается тем, что обработку производят при циклическом уплотнении обрабатывакцей среды давлением жидкости или газа, при этом частота циклов уплотнения-разуплотнения обрабатывающей среды должна быть не менее 3 в минуту.

Кроме того, обработку производят при циклической подаче смазочно-охлаждающей жидкости в зону обработки синхронно с разуплотнением среды, а окончательное формирование поверхности производят в режиме выхаживания без уплотнения обрабатывакщей среды

Циклическое уплотнение обрабатывающей среды позволяет обновить зерна, участвующие в процессе резания, 1р более полно испольэовать их режущие свойства, обеспечить стабильность резания при обработке. Жидкость, подаваемая в момент разуплотнения, способствует более интенсивному обновлению зерен, производящих резание, и усложнению траектории движения частиц.. Одновременно жидкость является носителем поверхностно-активных веществ, интенсифицирукщих процесс обработки. Высокая удельная теплоемкость жидкости позволяет эффективно отводить тепло из зоны резания, что способствует формированию высоких качественных характеристик поверхностного слоя (увеличению микротвердости и созданию сжимающих остаточных напряжений в поверхностных слоях металла).

Указанная частота циклов уплотнения (не менее 3 в мин) обусловлена тем, что при высокой скорости враще948637 ния деталей (15 .. 20 м/с в зависимости от диаметра детали) за 20 с происходит затупление режущих кромок абр зивных частиц и необходимо их обновление для стабилизации процесса резания. 5

Значительное увеличение частоты циклов недопустимо, так как эластичная оболочка и обрабатывающая среда обладают определенной инерционностью поэтому для создания рабочего давления на обрабатываемые детали необходима выдержка не менее 2... 3 с.

Исходя из этого, предельная частота, при которой дайный способ может быть осуществлен, должна быть не 6олэе 15 в минуту.

После удаления технологического припуска и рисок от предшествующей обработки шероховатость поверхности будет определяться параметрами режущих элементов абразивных частиц и глубиной их внедрения в поверхность металла. Подобно выхаживанию при шлифовании и уменьшению давления абразивных брусков на поверхность детали в конце цикла обработки при суперфинишировании, рекомендуется производить окончательную отделку поверхности данным способом без уплотнения обрабатывающей среды, что позволяет на 1... 1,5 класса уменьшить шероховатость по сравнению с обработкой беэ выглаживания и совместить на

1 переход без смены режимов, зернистости абразива и других параметров, черновую и чистовую обработку.

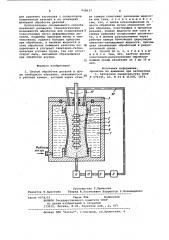

На чертеже схематично изображено устройство, реализующее данный способ.

Шпиндельная обработка поверхностей деталей осуществляется следующим об- 40 разом.

Обрабатываемые детали 1, например а.-арматуру люстр, пакетом устанавливают на шпиндель 2 и помещают в рабочую камеру, образованную крышкой 3, 45 днищем камеры давления 4 и цилиндрической эластичной, например резиновой, оболочкой 5. Рабочую камеру заполняют обрабатывающей средой 6, например абразивом. Оболочка деформируется давлением жидкости или газа 7, подаваемого в камеру давления 4. Система циркуляции смазочно-охлаждающей жидкости состоит из насоса 8, бака 9, системы трубопроводов 10, фильт- ра 11, магнитного сепаратора 12.

Обрабатываемым деталям, погруженным на шпинделе в обрабатываемую среду, сообщают принудительное вращение и одновременно подают СОЖ в рабочую камеру. По команде от реле времени оо электромагнитный вентиль (на чертеже не показан) обеспечивает циклическую подачу сжатого газа или жидкости в камеру давления, чем обеспечивается уплотнение обрабатывающей смеси. 65

Синхронно с подачей давления прекращают подачу СОЖ в рабочую камеру с абразивом, чтобы обеспечить более полное уплотнение 1абразивной смеси.

Избыток жидкости при сжатии эластичной оболочки 5 стекает через фильтр 11 в бак 9, при этом магнитный сепаратор 12 очищает жидкость от металлических примесей (мелкой стружки, частичек металла, заусенцев с деталей).

В момент разуплотнения, одновременно с прекращением подачи сжатого газа или жидкости в камеру давления 4, возобновляется циркуляция жидкости в рабочей камере, что создает благоприятные условия абразивного резания и охлаждения обрабатываемых поверхностей деталей. Кроме того, циркуляция жидкости через абразив способствует более интенсивному перемешиванию абразивных частиц и обновлению их. в зоне контакта с обрабатываемой поверхностью, что способствует стабилизации процесса абразивного резания. Усложняется при этом траектория движения частиц по обрабатываемой поверхности, что позволяет уменьшить шероховатость и улучшить качество обработки. Обработка в конце цикла без уплотнения обрабатывающей среды позволяет значительно уменьшить шероховатость поверхности после удаления технологического припуска.

Частота циклов уплотнения обрабатывающей среды и синхронное прекращение при этом подачи жидкости в рабочую камеру устанавливается с помощью реле времени. Реле времени обеспечивает также автоматическое отключение привода вращения шпинделя с деталями после окончания обработки.

В качестве примера можно привести полирование металлической арматуры люстр и светильников эа 1 переход в течение 5 мин, при этом шероховатость снизилась с 8 25... 2,0 мкм

po R 0, 16 0,1 MKM IIpH o6pa6oTке использовался абразивный материал электрокорунд нормальный марки 14А, зернистостью Р 50. Скорость вращения детали составляла 10 м/с, а давление абразивного материала в уплотненном состоянии на обрабатываемую поверх.ность 0,2... 0,25 NIIa (2...2,5 кгс/см ), В качестве рабочего агента для ! сжатия эластичной оболочки был применен сжатый воздух давлением 0,35...

0,45 NIIa (3,5... 4,5 кгс/см2).

Возможность шпиндельной обработки пакетом деталей позволяет сократить время полирования одной детали до 8... 10 с.

Способ может быть также использован для полирования наружных поверхностей прядильных колец, колец подшипников качения, также корпусов сифонов

948637

Формула изобретения

ЖПВРР

Vif D 863

Составитель Т.Ермакова

Редактор Н.Аристова Техред Ж.Костелевич Корректор у.Пономаренко

Заказ 6078/15 Тираж 886 Подпи си ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1130 35, Москва, Ж-35, Раушская наб., д» 4/5

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная,. 4 для удаления заусенцев с сепараторов подшипников качения и на операциях финишной обработки деталей.

Использование описываемого способа позволяет расширить технологические возможности сьбработки для полирования 5 тонкостенных легко деформируемых деталей, например арматуры люстр и светильников, удалять большие припуски . при обработке,. а наличие жидкости в зоне обработки повышает качество полирования и улучшает санитарно-гигиенические условия труда, так как отсутствует пыль, неизменно образующаяся при обработке всухую.

1. Способ обработки деталей в среде свободного абразива, находящегося в рабочей камере, который через стенки камеры уплотняют давлением жидкости или газа, отличающийся тем, что, с целью интенсификации пр цесса обработки путем обновления зерен абразива, участвукщих в процессе резания, подачу жидкости или газа в камеру давления осуществлют циклически, а в момент разуплотнения через рабочую камеру производят циркуляцию смазочно-охлаждающей жидкости, причем цикл заканчивают обработкой в раэуплотненной среде.

2. Способ по п. 1, о т л.и ч а юшийся тем, что, частоту циклов уплотнения-разуплотнения обрабатывающей среды назначают от 3 до 10 в мин.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 476145, кл. В 24 В 31/08, 1973. !