Установка для изготовления полированных листов стекла

Иллюстрации

Показать всеРеферат

Союз Советск их

Соцнапнстнческнх

Республик

ОП ИСАНИЕ

ИЗЬБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 948903 (6!) Дополнительное к авт. спид-ву (22)Заявлено 22.12.80 (2!) 3223178/29-33 (5l)M. Кл.

С 03 В 18/02 с присоединением заявки №

9аеударетмнный квинтет

СССР (23) Приоритет во делан изобретений и открытий

Опубликоваио07.08.82. Бюллетень № 29

Дата опубликования описания 07.08.82 (53) УДК666.1. . 053. 562. (088.8)

Г. Ф. Повитков (72) Автор изобретения (7!) Заявитель

Всесоюзный научно-исследовательский институт технического и специального строительного стекла (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАННЫХ

ЛИСТОВ CTEKJIA

Изобретение относится к устройствам для изготовления полированных листов стекла определенных размеров и контуров на поверхности расплавленного металла и может быть использовано на стекольных заводах, производящих изделия для строительства и транспорта, Известна установка для пол .чения полированных листовых стеклоизделий путем отливки их в формы, размещенные на поверхности расплава металла, включающая питатель стекломассы, ванну с кольцевым рабочим каналом, заполненным расплавленным металлом и разделенным перегооодками на зоны загрузки, формо15 вания, охлаждения и выгрузки изделий, формы и приспособления для транспорти« рования их по поверхности расплава металла, извлечения изделий из форм на стадию заливки стекломассой 1)

Однако выполнение операций извлечения форм из ванны с pBcnJIBBOM металла и передача их на загрузку производится вне рабочего пространства ванны, кроме того, использование механических приспособлений для извлечения отформованных изделий из ванны усложняет конструкцию установки, снижает ее производительность, ведет к быстрому износу форм, за счет термоударов и их окисления, не исключает возможности деформации поверхнос-. ти изделий при их выемке.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для изготовления полированных листов стекла, содержащая.питатель стекломассы, ванну с кольцевым рабочим каналом, заполненным расплавом металла. и разделенным перегородками на зоны загрузки, формирования, охлаждения и выгрузки изделий, В дне ванны, в последней зоне, образовано углубление, а устройство для извлечения изделий выполнено в виде плунжера пневмоцилиндра для утапливания формы и толкателя изделий, оснащенного соплами (2)

Недостатками данной установки является гибкое соединение форм; между со3 9489 бой и свободное плавание в расплаве металла, что усложняет процесс транспортировки фбрм и ухудшает качество изделий, а также сложность приспособления дпя выемки иэделий из форм.

Бель изобретения — увеличение производительности установки и улучшение качества изделий.

Поставленная цель достигается тем, что в установке для изготовления поли- щ рованных листов стекла, содержащей кольцевую ванну с расплавом металла, формы; механизмы их транспортирования с приводом и удаления изделий из форм с толкателем и с подъемником, механизм: 5 транспортирования форм выполнен в виде вращаемого от привода зубчатого кольца, установленного над ванной, венец которого соединен с формами, Каждая форма может быть выполнена сос"тавной из продольных и поперечных планок, причем продольные ее планки соединены с зубчатым кольцом, поперечные планки, прилежащие к наружной стенке ванны, оснащены вертикальными, а - прилежащие к внутренней стен- 5 ке горизонтальными штангами для воздействия на планки соответственно подьемником и толкателем при выгрузке изделий из форм.

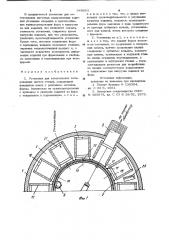

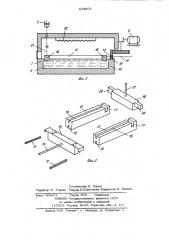

На фиг. 1 изображена установка на уровне расплава металла, горизонталь-. ный разрез; на фиг, 2 — то же, вертикальный разрез ванны; на фиг. 3— вариант выполнения форм.

Установка содержит кольцевую ванну

1 с расплавом металла 2, соединенную со стекловаренной печью питателем (не показан), механизм перемещения форм

3 в ванне, состоящий из кольца 4, опирающегося на внутреннюю стенку 5 ван40 ны 1, и привода 6, механизм удаления изделий иэ форм и из ванны, представляющий собой подъемник в виде пневмоцилиндра 7 и толкатель 8, а также приспособления для отвода отформован4Я ных изделий 9 от ванны 1 и передачи их на последующую обработку, Формы

3 могут быть вйполнены составными из планок.

Кольцо 4 опирается нижним торцом на ролики 10, смонтированные над внутренней стенкой 5 ванны 1. Внут ренняя боковая поверхность кольца вы» полнена зубчатой и находится в зацепле« нии с шестеренкой привода 6. На наружной поверхности кольца установлены стержни 11, к которым крепятся продольные планки 12 форм 3. В кольце

4 имеются отверстия 13 для пропуска

03 4 штанг 14, соединенных с формами и захватываемых толкателем 8, установленным напротив окна ванны предназначенного для выгрузки изделий.

Продольные планки 12 форм имеют внутренние каналы 15, в которые входят стержни 11, на верхней грани планок

12 имеется паз 16,: а на конце, прилежащем к наружной стенке ванны 1 поперечный паэ 17. Планки 18 форм, прилежащие к внутренней стенке ванны

1, имеют загнутые концы, которые входят в направляющие пазы 16 планок 12.

Планки 19 форм, прилежащие к наружной стенке ванны 1, выполнены с шипами 20 на концах, входящими в поперечные пазы 17 планок 12 и имеют стержни Zl, прикрепленные к верхним граням планок

19 которые производят подъем планок механизмом 6 выталкивания изделий из форм планки 18 с помощью толкателя 8.

Установка работает следующим образом.

Порция стекломассы из печи питате- . лем подается в форму 3. С помощью реле времени включается привод 6 и поворачивает кольцо 4 на определенный угол так, что под загрузку становится следующая форма. При движении форм 3 со стеклом вдоль ванны 1 в зоне формования, при наиболее высокой температуре, стекломасса растекается по поверхности расплава металла 2, ограниченной планками формы, образуя листовое изделие заданных размеров и конфигурации. После формования изделия охлаждаются.

Необходимый температурный режим вдоль ванны обеспечивается нагревателями 22 и холодильниками 23. В ванне 1 изделия остывают до температуры начала последующей тепловой обработки-(отжига или закалки). На позиции выгрузки изделий с помощью подъемника 7 поднимают планку 19 формы 3 за стержень 21. Затем включается пневматический или гидравлический толкатель 8, который с помощью штанги 14, через отверстие 13 кольца 4, соединенной с планкой 1 8 формы, выталкивает изделие из формы на транспортирукяцее приспособление для дальнейшей тепловой обработки. После вывода изделия из ванны планки 18 и затем 19 возвращаются толкатепем

8 и подъемником 7 на свои места, кольцо 4 делает очередной поворот и под выгрузку ставится следующая форма, а предыдущая форма ставится в позицию загрузки стекломассой.

5 94

В предлагаемой установке для и готовления листовых полированных изделий упрощены операции и приспособления транспортирования форм и выгрузки из них изделий, что позволяет снизить стоимость установки, сократить время выгрузки изделий, или что равнозначно, увеличить производительность установки.

Кроме того, жесткое соединение форм с приводным кольцом позволяет стабилизировать технологический процесс и, в частности исключить возможность деформации изделий при формовании в свободно плавающих и перемещаемых при этом формах.

Формула изобретения

1. Установка для изготовления полированных листов стекла, содержащая кольцевую ванну с расплавом металла, формы, механизмы их транспортирования с приводом и удаления изделий из форм с толкателем и подъемником, о т л и—

8903 6 ч а ю щ а я с я тем, что, с целью yseличения производительности и улучшения качества изделий, механизм транспортирования форм выполнен в виде вращаемогс от привода зубчатого кольца, установленного над ванной, венец которого соединен с формами.

2. Установка, по п.1, о т л и ч а ющ а я с я тем, что каждая форма выпол1О н< на составной, из продольных и поперечных планок, причем продольные планки соединены с зубчатым кольцом, поперечные планки, прилежащие к наружной стен. ке ванны оснащены вертикальными, а

tS прилежащие к внутренней стенке - горизонтальными штангами для воздействия на планки соответственно подъемником и толкателем при вьп.рузке изделий иЗ форм.

20 Источники инфоомации, принятые во внимание при экспертизе

1. Патент Франции М". 138304, кл. С 03 В, 1964.

2. Авторское свидетельство СССР

% 485978, кл. С 03 В 18/02, 1973.

1ю Ф%

Ф,0 4

wo 306

948903

Составитель В. Юдина

Редактор М. Товтин Техред E.Õàðèòoí÷mê Корректор Л. Бокшан

Заказ 5689/2 . Тираж 508 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035>, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4