Способ термообработки карбонатного сырья в шахтной печи

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В.И. Бердни к и В. Е. Фильш (7l ) Заявитель (54) СПОСОБ ТЕРМООБРАБОТКИ КАРБОНАТНОГО

СЫРЬЯ В ШАХТНОЙ ПЕЧИ

Изобретение относится к способам обжига карЬонатного сырья, преимущественно влажных мелов в шахтной печи, работающей на твердом топливе, и может найти применение в ме-, таллургической, строительной и других отраслях промышленности.

Известен способ обжига карбонатного сырья в шахтной печи, работающей на твердом топливе под избыточным давлением, включающий подсушку и подогрев сырья газообразными продуктами сжигания твердого топлива, образующимися в зоне обжига, обжиг сырья проводят при 1000-1200 С за счет тепла сжигания топлива и ох". лаждение продуктов обжига воздухом, подаваемым в печь снизу. Образующийся в результате разложения карбонатного сырья и горения топлива печной газ отбирают в верхней части печи, выше уровня загружаемого материала (над его слоем} . В зону об-, жига дополнительно вводят пульсиру2 ющим потоком возлух с пылевидным топливом ) I ).

Наиболее близким техническим решением к предлагаемому является способ термооЬработки карбонатного сырья в шахтной печи, включающий сушку и обжиг сырья, охлаждение продуктов обжига и раздельный отбор отхо" дящих сушильного и печного газов Я .

Недостатком данного способа яв» ляется повышенный расход топлива при обработке влажного сырья в связи с увеличением содержания окиси углерода в газовых выЬросах.

Это объясняется тем, что часть образовавшегося в печи тепла затрачивается на испарение влаги сырья и перегрев паров, в связи с чем меньшее количество тепла остается на разложение карбонатов сырья и выде20 ление из них углекислого газа, т.е. доля. СО от разложения уменьшается.

Повышенный расход топлива на обжиг сырья, связанный с необходимостью

3 94892 испарения влаги сырья, способствует росту температуры в зоне обжига, в связи с чем часть СО восстанавливается до СО, что и является причи. ной повышенного содержания СО в газовых выбросах, оказывающих вредное влияние на окружающую среду. Кроме того, из-за недожога в печи теряется значит ел ьное коли чест во тепловой энергии.

Целью изобретения является снижение расхода топлива при обработке сырья повышенной влажности- за счет уменьшения содержания окиси углерода в газовых выбросах. 15

Поставленная цель достигается тем, что согласно способу термообработки . карбонатного сырья в шахтной печи, включающему сушку и обжиг сырья, охлаждение продуктов обжига и раздельный отбор отходящих сушильного и печ-. ного газов, сушку и обжиг ведут двумя изолированными газовыми потоками.

Кроме того, абсолютное давление в печи в зоне отбора печного газа поддерживают большим абсолютного давления в зоне отбора сушильного газа или равным ему.

Причем. печной гаэ подают в газовый поток, направленный на 1ушку.

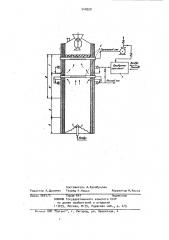

На чертеже приведена схема осуществления способа. В шахтную печь сверху загружают шихту, состоящую из карбонатного сырья и твердого топлива. В зоне подсушки Г происходит испарение влаги сырья (особенно интенсивное в случае обжига влажного мела) газообразными продуктами сжигания топлива, полученными в вынесенной за пределы печи топке которые вводят, например, в прямотоке или противотоке, или перекрестном токе относительно слоя кускового сырья. Причем газообразные продукты сжигания топлива на подсушку сырья вводят в смеси с отбираемым сушильным или печным газом в количестве 10-254 от общего потока.

По мере продвижения сырья сверху вниз оно вначале проходит верх зоны подогрева В, где подогревается сушильными газами, которые специально вводят в зону подогрева выше уров- ня отбора печного газа, а затем зону обжига Б, где происходит разложение карбонатов, содержащихся в сырье, за счет тепла сгорания твердого топлива, расходуемого непосредственно на разложение сырья. Сушильные газы вместе с водяными парами, выделившимися при cvojve материала, отбирают из зоны подсушки, а печной газ из зоны, расположенной ниже зоны подсушки, что исключает разбавление печного газа 2. гаечной газ (с температурой 400600 С) направляют в воздухоподогреватель (на чертеже не показан) для подогрева воздуха, подаваемого в выносную топку для сжигания топлива или в печь в зону обжига.

Обожженный материал поступает в зону охлаждения А, где его охлаждают воздухом, подаваемым в печь снизу, и затем выгружают из печи. Абсолютное,давление в печи в зоне отбора печного газа поддерживают равным абсолютному давлению в зоне отбора газов или большим его на величину до 1Ъ мм вод. ст.

Пример 1. В шахтную печь загружают шихту, состоящую из влажного мела (содержание влаги

16,7 мас.4, СаСО в пересчете на сухое вещество 98,4 мас.3; NgCO>

0,5 мас.4(и твердого топлива с содержанием влаги 4,4 мас.З, водорода 1,6 мас.4, углерода 81,0 мас.Ф

Удельный расход влажного мела составляет 1892 кг на 1 т извести, содержащей СаО < 85 мас.3. В зону подсушки вводят газообразные продукты сжигания топлива, полученные в вынесенной за пределы печи топке, для испарения влаги сырья и топлива и их подогрева. Подогретая сухая шихта поступает.в зону обжига, где происходит разложение карбонатов эа счет тепла сгорания твердого топлива. Горячую известь охлаждают воздухом, поступающим вниз, и выгружают. Степень разложения сырья составляет

98104.

В процессе обжига сырья печной гаэ (технологический) отбирают из зоны, «расположенной ниже зоны подсушки. (Абсолютное давление в печи в зоне отбора газа поддерживают большим абсолютного давления в зоне отбора сушильных газов). Состав печного газа, об.Й:СО2 39,3; СО 1,7. Сушильные газы отбирают из зоны подсушки, что исключает разбавление технологического потока печного газа. Рас9489

Формула изобретения

5 ход условного топлива на 1 т 853

Са(соста вля ет 115 кг (т вердого топлива).

В аналогичных условиях по известному способу печной газ имеет сле- 5 дующий состав, об.В: СО 32,3; СО 3,0.

Удельный расход условного топлива175 кг/т 853 СаО.

Пример 2. Процесс обжига ведут. аналогично примеру 1, с той лишь разницей, что в качестве исходного сырья берут известняк с содержанием влаги 1 мас.3 СаСО, в пересчете на сухое вещество - 95,9 мас.4, HgC0> 2,б4 мас.l. Абсолютное давление s печи в зоне отбора печного газа поддерживают равным абсолютному давлению в зоне отбора сушильных газов или большим его на величину до 10 мм вод. ст.; а подсушку сырья 20 осуществляют газообразными продуктами сжигания топлива, полученными в вынесенной за пределы печи топке, в смеси с отбираемым сушильным газом. В результате обжига получают 25 печной газ с содержанием, об.3: СО

44,7; СО 1,0 (в случае использования его тепла в воздухоподогревателе). Степень разложения сырья 94,03. Удельный расход условного топлива зв

99 кг/т 853 СаО (топливо твердое).

По известному способу получают печной газ с содержанием, об.i: CO>

39,3; СО 1,8. Степень разложения сырья 92-93>. Удельный расход условного топлива 130 кг/т 85а СаО.

Технико-экономические преимущества предложенного способа по сравнению с известным состоят в повышении концентрации СО в печном газе и уменьшении концентрации СО в га28 6 зовых выбросах. Так, при обжиге известняков, доломитов, содержащих до 1 мас.Ф (реже до 2-3 мас.3) влаги, по .предложенному способу получают печной газ с содержанием, сб.3:

С0 44,7 и СО 1,0 против СО 39,3 и СО 1,8 по известному сгюсобу. При этом экономия твердого топлива составит 30 кг/т 853 СаО.

1. Способ термообработки карбонатного сырья в шахтной печи, включающий сушку и обжиг сырья, охлаждение продуктов обжига и раздельный отбор отходящих сушильного и печного газов, отличающийся тем, что, с целью снижения расхода топлива при обжиге сырья повышенной влажности за счет. уменьшения содержания окиси углерода в газовых выбросах, сушку и обжиг ведут двумя изолированными газовыми потоками.

2. Способ по и. 1, о т л и ч аю щ и " с я тем, что абсолютное давление в печи в зоне отбора печного газа гюддерживают большим абсолютна го давления в зоне отбора сушильно" го газа или равным ему.

3. Способ по и. 1, о т л и ч аю шийся тем, что печной газ по" дают в газовый поток, направленный на сушку.

Источники инФормации, принятие во внимание при экспертизе

1. Авторское свидетельство СССР

И 570254, кл. C 04 B 7/44, 1973.

2. Авторское свидетельство СССР

N 3011б7, кл. В 01 J 2/00, 1971.

948928

Фл иФ . Составитель А.Кулабухова

Редактор А.Долинич Техред К.Мыцьо Корректор М.Коста

Заказ 5 91 3 Тираж Подписное

ВНИИПИ Государственного комитета ССCP по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб.> д. 4/5

Ж лиал ППП Патент, r. Ужгород, ул. Проектная,