Сырьевая смесь для получения гипсового вяжущего

Иллюстрации

Показать всеРеферат

А.В.Волженский, Б.Б.Сейкетова, Ю.Д.

А.И.Кораблинов, В.В.Кротков, B.À.П

А.В.Ферронская, о и В;С.Сорокин

f (72) Авторы изобретения

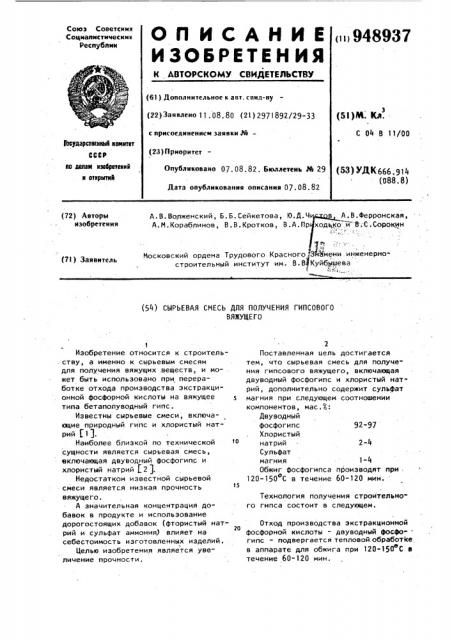

Иосковский ордена Трудового Красного„ :3 амени инженерностроительный институт им. В ° В4Куйбышева ( (7l) Заявитель (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО

ВЯЖУЩЕГО

Изобретение относится к строительству, а именно к сырьевым смесям для получения вяжущих .веществ, и может быть использовано при ïåðåðàботке отхода производства экстракционной фосфорной кислоты на вяжущее типа бетаполуводный гипс.

Известны сырьевые смеси, включающие природный гипс и хлористый натрий $1).

Наиболее близкой по технической сущности является сырьевая смесь, включающая двуводный фосфогипс и хлористый натрий (2).

Недостатком известной сырьевой смеси является низкая прочность вяжущего.

А значительная концентрация добавок в продукте и использование дорогостоящих добавок (фтористый нат20 рий и сульфат аммония) влияет на себестоимость изготовленных изделий.

Целью изобретения является увеличение прочности.

Поставленная цель достигается тем, что сырьевая смесь для получения гипсового вяжущего, включающая двуводный фосфогипс и хлористый натрий, дополнительно содержит сульфат магния при следующем соотношении компонентов, мас.4:

Двуводный фосфогипс 92-97

Хлористыи натрий 2-4

Сульфат магния 1-4

Обжиг фосфогипса производят при .

120-150 С в течение 60-120 мин.

Технология получения строительно" го гипса состоит в следующем.

Отход производства экстракционной фосфорной кислоты — двуводный фосфо- . гипс — подвергается тепловой. обработке в аппарате для обжига при 120-150 С в течение 60-120 мин.

94893>

Данные количественного состава строительного гипса и способы его получения из фосфогипса сведены в таблицу.

Состав вяжущего

В/Г высувенных изделий через

1,5 ч

120 0,5 38

97 150 фосфогипс

Хлористый натрий

96 фосфогипс

0,5

120

Сульфат маг-. ния

97 фосфогипс

Хлористый натрий

0,5

150

120

150

Сульфат магния

Фосфогипс

100

Хлористый натрий

0,6

150 фосфогипс

Сульфат магния

117

0,6

150

92 фосфогипс

Хлористый натрий

150

180

0,6

9.0

Сульфат магния

92 фосфогипс

Хлористый натрий

110

60

0,5

120

Сульфат магния

96 фосфогипс

Хлористый натрий

138

0,6

90

150

Содержание, мас.Ф

Температура обжи1-а фосфогипса, С

Продолжительность обжига, мин

Прочность при сжатии, кгс/см

948937

Продолжение таблицы

Продолжительность обжига, мин

Состав вяжущего

Содержание, мас./

Температура обжига фосфогипса, С. о очность при сжатии, кгс/см

В/Г рез высушенных

5 ч изделий

Сульфат магния

По известному

Фосфогипс

Хлористый натрий. 300

0,5 52

150 зо

Формула изобретения

Составитель Л.Балкевич

Редактор А.Долинич Техред К.Мыцьо Корректор. М.Коста

Заказ 5691/3 Тираж 641 Подписное

ВНКИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35; Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Как видно из таблицы, прочность по сравнению с известным увеличивается в 1,9 раза. Увеличение прочности достигается тем, что добавки хлористо- 5

ro натрия и сульфата магния совместно интенсивнее действуют как активизаторы твердения.

Сырьевая смесь для получения гипсового вяжущего, включающая двуводный фосфогипс и хлористый натрий, зз отличающаяся тем, что, с целью увеличения ее прочности, она

\ дополнительно содержит сульфат магния при следующем соотношении компонентов, мас.4:

Двуводный фосфогипс 92,0-97,0

Хлористый натрий 2,0- 4,0

Сульфат магния 1,0- 4,0

Источники информации, принятые во внимание при экспертизе

Бутт Ю,М. Технология вяжущих веществ, N., 1965.

2. Стонис С.И., Куклаускас А.И., Бачаускене М.М. Особенности получения строительного гипса из фосфогипса."Строительные материалы", 1980, М 2, с ° 7-9 °