Напорный турбинный трубопровод и способ его изготовления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >949060 (61) Дополнительное к авт. свид-ву— (22) Заявлено 28..1 1.80 (21) 3009380/29-15 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

Е 02 В 9/06

Гееударетееллма камитет

СССР (53) УДК 627 84 (088.8) Опубликовано 07.08.82. Бюллетень №29

Дата опубликования описания 07.08.82

Ilo делам лэюеретенкй и еткрмтий

Ю. М. Адлин, С. А. Березинский, В. Ф. Донченко, Б, А. Николаев, НАМ ИАП " ИВЦ (72) Авторы (54) НАПОРНЫЙ ТУРБИННЫЙ ТРУБОПРОВОД

И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к конструкции железобетонных напорных трубопроводов со стальной оболочкой и двухслойным армокаркасом и к способу его изготовления. Может быть использовано в строительстве, например при сооружении турбинных тру- 5 бопроводов гидроэлектростанций.

Известна конструкция железобетонного напорного трубопровода, содержащая стальную оболочку и армокаркас из стержней арматуры, расположенных вдоль образующей трубопровода и пересекающих их колец.

Армокаркас опирается на кольца жесткости из углового проката, приваренные к оболочке трубопровода (1) .

Однако этот трубопровод имеет однослойный армокаркас и может применяться только для сравнительно небольших напоров воды.

Также известен напорный турбинный трубопровод, содержащий стальную оболочку, внутренние и наружные несущие элементы, фиксирующие детали, связывающие несущие элементы и раскрепляющие фермы (2) .

Однако этот трубопровод характеризуется высокой материалоемкостью.

Известен способ изготовления однослойных армокаркасов, включающий гибку колец из углового проката, установку их на оболочку и закрепление на кольцах стержней арматуры по образующей трубы (3) .

Недостатком способа является большая трудоемкость гибки колец из несимметричного в плоскости гиба углового проката.

Также известен способ изготовления напорного турбинного трубопровода, содержащий изготовление и установку внутреннего и наружного несущих элементов на стальную оболочку, установку и прикрепление к ней раскрепляющих ферм, установку фиксирующих деталей, прикрепление к ним наружного несущего элемента и обетонирование (4).

Недостатками способа являются низкий уровень механизации работ и большая материалоемкость.

Цель изобретения — снижение материалоемкости и трудоемкости изготовления.

Указанная цель достигается тем, что внутренние и наружные несущие элементы выполнены из спирально навитой плети, 949060 причем внутренняя спираль закреплена непосредственно на стальной оболочке.

Установку внутреннего несущего элемента производят путем навивки непосредственно на стальную оболочку спирально навитой плети и жесткого закрепления на ней, после закрепления раскрепляющих ферм на стальной оболочке между ними устанавливают технологические кассеты с уложенными на них фиксирующими деталями, поверх которых производят навивку наружного несущего элемента в виде спирально навитой плети, после скрепления которого с фиксирующими деталями и раскрепляющими фермами кассеты удаляют.

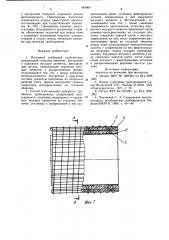

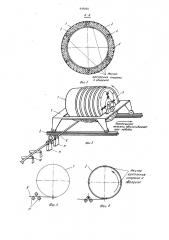

На фиг. 1 изображена предлагаемая конструкция напорного трубопровода; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3— стенд для навивки спиралей армокаркасов; на фиг. 4 — 9 — последовательность выполнения технологических операций.

Конструкция трубопровода (фиг. 1 и 2) . состоит из стальной оболочки 1 и обетонируемого армокаркаса, который включает в себя внутреннюю спираль 2, наружную спираль 3, раскрепляющие фермы 4, фиксирующие детали (продольные стержни) 5, скрепляющие наружную спираль.

Внутренняя спираль 2 расположена непосредственно на поверхности стальной оболочки 1 и крепится к ней, например, сваркой.

На оболочку опираются раскрепляющие фермы 4, состоящие, например, из углового и арматурного проката, к которым прикрепляется наружная спираль 3. В промежутках между раскрепляющими фермами витки наружной спирали соединяются фиксирующими элементами (продольными стержнями) 5.

Предлагаемый способ осуществляется, например, на стенде (фиг. 3), где металлическая оболочка звена трубопровода 1 с помещенным внутри нее распорным устройством 6 устанавливается на платформу 7, которая может перемещаться по рельсовому пути 8. Наращиваемая контактной сваркой из прутков арматуры плеть 9 подается на навивку по рольгангу 10. Натяжное устройство 11 создает в плети арматуры удерживающее усилие, необходимое для плотной навивки спирали на оболочку aвена (оправку) . Привод (не показан) сообщает вращение оправке 1 и поступательное перемещение платформе 7.

На фиг. 4 — 9 схематически представлена последовательность выполнения технологических операций при изготовлении армокаркасов по предлагаемому способу.

Начало плети арматуры 9 закрепляют на стальной оболочке трубопровода 1 (фиг. 4). Натяжным устройством 11 в плети арматуры создают усилие, обеспечивающее плотность навивки (фиг. 5) и навивают внутреннюю спираль 2, сообщая вращение сталь5

1О

25 зс

55 ной оболочке 1 с одновременным поступательным движением платформы 7, обеспечивающим заданный шаг навивки. В процессе навивки витки спирали прикрепляют к стальной оболочке, например, с помощью сварки. Эту операцию необходимо выполнять одновременно с навивкой, чтобы зафиксировать шаг навивки и диаметр епирали от влияния упругих сил, возникающих в плети арматуры при гибке.

После навивки внутренней спирали 2 плеть арматуры отрезают и на стальной оболочке закрепляют раскрепляющие фермы 4 (фиг. 6). Во время выполнения этой операции оболочку трубы проворачивают таким образом, чтобы раскрепляющие фермы устанавливались в удобном, нижнем положении.

Следующей операцией является установка в промежутках между раскрепляющими фермами съемных кассет 12 с уложенными на них заранее с заданным шагом стержнями продольных связей 5 (фиг. 7). Кассеты закрепляют захватами 13 к оболочке трубопровода с зазором а, позволяющим извлечь их после навивки наружной спирали.

Наружные плоскости ферм и фиксирующие детали 5, выполненные в виде стержней, находящиеся в кассетах, образуют каркас для навивки наружной спирали.

Навивка наружной спирали 3 (фиг. 8) выполняется как и навивка внутренней спирали 2, с той разницей, что витки спирали в процессе навивки приваривают к раскрепляющим фермам 4 и к фиксирующим деталям 5. После выполнения этой операции захваты 13 крепления съемных кассет 12 освобождают, кассеты удаляют и готовый армокаркас с оболочкой звена трубопровода (фиг. 9) снимают с распорного устройства 6 и подают на монтаж или же вместе с распорным устройством передают на обетонирование и специальный вибростенд.

Предлагаемая конструкция напорного трубопровода и способ его изготовления позволяют в 5 — 6 раз уменьшить трудоемкость и существенно снизить затраты на сооружение турбинных трубопроводов гидроэлектростанций. Многодельные операции штучной гибки стержней арматуры, ручной сборки колец, штучной установки деталей раскрепляющих ферм при общей сборке каркаса, штучной установки продольных стержней, монтажа готового армокаркаса на стальную оболочку трубопровода заменяются кондукторной сборкой раскрепляющих ферм, укладкой продольных стержней в кассеты и машинной навивкой спиралей армокаркасов за одну установку. Отсутствие технологического зазора между стальной оболочкой и внутренней спиралью армокаркаса уменьшает расход бетона, а отмена продольных стержней на внутренней спирали и раскрепляющих деталей между оболочкой

949060 и внутренней спиралью сокращает расход металлопроката. Практически полностью исключаются отходы арматурного проката, составляющие при существующей технологии 8 — 10О/о. Применение съемных кассет, в которые укладываются продольные стержни, обеспечивает заданный шаг между ними и исключает трудоемкую подгонку каждого стержня в стыках между смежными звеньями при монтаже трубопровода.

1О

Формула изобретения

1. Напорный турбинный трубопровод, содержащий стальную оболочку, внутренние и наружные несущие элементы, фиксирую- 15 щие детали, связывающие наружные несущие элементы и раскрепляющие фермы, отличающийся тем, что, с целью снижения материалоемкости, внутренние и наружные несущие элементы выполнены из спирально навитой плети, причем внутренняя спираль закреплена непосредственно на стальной оболочке.

2. Способ изготовления напорного турбинного трубопровода, содержащий изготовление и установку внутреннего и наружного несущих элементов на стальную оболочку, установку и прикрепление к ней раскрепляющих ферм, установку фиксирующих деталей, прикрепление к ним наружного несущего элемента и обетонирование, отличающийся тем, что, с целью снижения трудоемкости изготовления, установку внутреннего несущего элемента производят путем навивки непосредственно на стальную оболочку спирально навитой плети и жесткого закрепления на ней, после закрепления раскрепляющих ферм на стальной оболочке между ними устанавливают технологические кассеты с уложенными на них фиксирующими деталями, поверх которых производят навивку наружного несущего элемента в виде спирально навитой плети, после скрепления которого с фиксирующими деталями и раскрепляющими фермами кассеты удаляют.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1201261, кл. 84 а,9/06, 1963.

2. Проект турбинйых трубопроводов Саяно-Шушенской ГЭС. Чертеж 4119234. СКБ

«Ленгидросталь>, 1977, с. 76.

3. Патент ФРГ № 1201261, кл. 84 а, 9/06, 1963.

4. Полонский Г. А. Сооружение высоконапорных негабаритных трубопроводов. ИнформЭНЕРГО, 1969, с. 45 — 48.

949060

Феса ю жжк 7 Р

Редактор Н. Киштулинец

Заказ 5459/10

Составитель В. Казаков

Техред А. Бойкас Корректор У. Пономаренко

Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4