Гибкая труба и способ ее изготовления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистыческих

Республик (>949283 (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.12.79 (21) 2847559/29-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

F 16 L 11/08

Гасударственный камнтет

Опубликовано 07.08.82. Бюллетень № 29

Дата опубликования описания 17.08.82 (53) УДК 621.643 (088.8) ао делам каабретений и еткрмтий

А.А. Ильюшин, Г. М. Б.Абдуллаев, Ф. Г. ;

Я. А. Гаджиев и P. И. Шф (72) Авторы изобретения

4

Институт математики и механики АН Аз (71) Заявитель (54) ГИБКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Изобретение относится к машиностроению, а именно к конструкции гибких трубопроводов, и предназначено для использования в нефтяной, газовой, нефтеперерабатывающей, химической, угольной, оборонной промышленностях.

Известен шланг, опорная труба которого имеет по меньшей мере одно ребро, проходящее вдоль продольной оси шланга. В поперечном сечении ребро представляет собой треугольник, сторона которого лежит 1о на поверхности опорной трубы. Навитые на опорную трубу силовые нити деформируют ребро (или ребра) в точках соприкосновения, т.е. вдавливаются в ребро и, таким образом, фиксируются относительно опорной трубы, находясь на некотором расстоянии от поверхности опорной трубы (1).

Недостатками указанной конструкции являются неспособность работы при внешних избыточных давлениях и при осевых растягивающих усилиях, низкое значение рабочего внутреннего давления.

Известен способ изготовления армированного гибкого шланга, включающий последовательные операции: формование трубы опорной, наложение армирующих слоев, наложение внешней защитной оболочки и вулканизацию.

С целью увеличения долговечности гибкой трубы путем обеспечения надежности упругого зацепления между армирующими слоями и эластичной опорной трубой, после наложения текстильного армирующего слоя опорную эластичную трубу нагревают и создают в ней избыточное давление, вследствие чего обеспечивается продавливание эластомерного материала (2).

Недостатком указанного способа является невозможность изготовления гибкой трубы.

Наиболее близким техническим решением в части устройства является гибкая труба, конструкция которой представляет собой опорную трубу из эластичного материала, на которой последовательно расположены каркасирующий слой, прослойка из эластичного материала, по меньшей мере одна пара армирующих слоев и защитная эластичная оболочка.

Каркасирующий слой образован навивкой ленты, в поперечном сечении дважды

949283 изогнутой во взаимно противоположном направлении под одним и тем же углом и представляющей собой ступеньку, высота которой равна удвоенной толщине ленты.

Соседние витки ленты перекрываются. Таким образом, каркасирующий слой представляет собой трубчатое тело постоянного внутреннего и внешнего диаметров. Армирующие слои образованы семействами взаимно параллельных силовых нитей, навитых по спирали, а пары армирующих слоев— двумя симметричными семействами нитей (3).

Недостатками указанной конструкции являются малая гибкость, низкие надежность и долговечность при динамическом характере изменения осевой растягивающей силы.

Малая гибкость объясняется тем, что при изгибе трубы резко возрастает усилие от силовых нитей армирующего слоя, навитых с большим шагом, на каркасирующий слой.

Кроме того, даже малый изгиб приводит к о исключению зазора между соседними витками ленты на вогнутом участке трубы, а далее гибкость обеспечивается только за счет увеличения зазоров из выгнутой части трубы, чему также препятствуют указанные силовые нити, которые практически одновременно с началом изгиба начинают работать на растяжение.

Низкие надежность и долговечность объясняются тем, что при динамическом характере изменения осевой растягивающей зв силы (рывки, пульсация внутреннего давления, гидроудары и т.п.) нагрузка жестко передается непосредственно на силовые нити, навитые с большим шагом. Работа нитей в таких условиях, без наличия деформирования, может привести к быстрому усталостному старению материала нитей, разрушению связи с соседними слоями, а следовательно, к снижению долговечности гибкой трубы в целом. Значительное ударное усилие может и вовсе разорвать нити, в 4о особенности если учесть технологический разброс усилия предварительного натяжения нитей в процессе изготовления гибкой трубы.

Наиболее близким техническим решением в части способа является способ изготов- 4 ления гибкого шланга, включающий формование опорной трубы, наложение семейств армирующих нитей, наложение защитной оболочки и вулканизацию, характеризующийся тем, что, с целью предотвраще- so ния разрушения концов шланга при его разрезании, возникающие от упругих сил пружинистых стальных проволок, стремящихся увеличить шаг и диаметр спирали перед наложением стальных армируюших нитей, им придают форму спирали с шагом и диаметром несколько меньшим, чем они принимают будучи наложенными на соответствующий слой (4).

Недостатком указанного способа является невозможность изготовления предлагаемой гибкой трубы, Целью изобретения является увеличение гибкости, надежности и долговечности при динамическом характере изменения осевой растягиваюшей силы.

Поставленная цель достигается тем, что прослойка имеет спиральное утолщение, расположенное непосредственно над зазором между соседчими витками ленты.

Способ изготовления гибкой трубы характеризуется тем, что наложение прослойки, нитей армирующих слоев и защитной оболочки осуществляют на предварительно растянутую в осевом направлении совместно с опорной трубой спираль из ленты, причем прослойку при наложении прикрепляют к цилиндрической поверхности спирали, например, посредством связывающего материала.

Ленту изгибают в форму спирали с шагом, соответствующим минимальному зазору между соседними витками или меньшим, и диаметром, равным или меньшим, чем внешний диаметр опорной трубы.

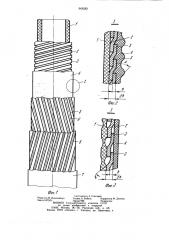

На фиг. 1 показана гибкая труба разворот по слоям; на фиг. 2 — узел 1 на фиг. 1 в нерабочем состоянии; на фиг. 3— то же, в рабочем состоянии.

На опорной трубе 1 из эластичного материала навита лента 2 из самонесушего пружинистого материала, образующая каркасирующий слой 3. Соседние витки ленты 2 перекрываются как показано на фиг. 2 и 3, а в поперечном сечении она дважды изогнута во взаимно противоположном направлении под одним и тем же углом (d) и образует ступеньку, высота которой равна удвоенной толщине ленты (h).

На каркасируюшем слое 3 расположена прослойка 4 из эластичного материала. Пара армирующих слоев 5 (фиг. 1) выполнена из двух семейств взаимно перпендикулярных силовых нитей 6, симметрично навитых под углом к оси шланга, лежащим в диапазоне от 0 до 20 .

Верхним слоем, расположенным на паре армирующих слоев 5, является оболочка 7 из эластичного материала.

Все указанные элементы находятся в упругом захвате между собой.

При изготовлении гибкой трубы согласно предлагаемому способу на опорную трубу 1 накладывается лента 2, предварительно изогнутая в форму спирали. Шаг спирали может быть таким, что в свободном состоянии обеспечивает минимальный зазор между соседними витками или даже меньшим, а диаметр спирали — равным или меньшим внешнего диаметра опорной трубы 1. Спираль из ленты 2 совместно с опорной трубой 1 растягивают, после чего на слой лен949283

5 ты 2 накладывают и приклеивают прослойку 4.

Последующие операции заключаются в навивке нитей 6 армирующих слоев 5 и наложении оболочки. После окончания указанных операций осевое растяжение снимается и вследствие упругих сил спирали из ленты 2, стремясь вернуться в исходное состояние, создает над зазором между соседними витками спирали утолщение прослойки 4 (фиг. 2).

Нити в армирующих слоях 5 при этом несколько уменьшают шаг навивки и «расслабляются», огибая при этом образованные спиральные утолщения прослойки 4. Оболочка 7 деформируется практически равномерно.

l5

Последней операцией является вулканизация резины, или подобные, придающие эластичному материалу соответствующие рабочие свойства, операции. При работе конструкции гибкость в нерабочем состоянии обеспечивается за счет наличия спирально- 2о го утолщения прослойки 4 и ненатянутого (свободного) состояния нитей 6 армирующих слоев 5. При приложении осевых растягивающих усилий труба начинает деформироваться (удлиняться) до момента, когда исчезнут утолщения прослойки 4, после чего нити 6 армирующих слоев 5 натянутся и примут нагрузку от осевого растяжения.

При этом на опорной трубе образуется спиральное сужение, приходящееся на внутренний зазор между соседними витками лен- зо ты 2 (фиг. 3).

Указанное позволяет деформировать осевые рывки, сглаживать гидравлические удары, увеличивая тем самым надежность и долговечность гибкой трубы.

Технико-экономическая эффективность изобретения заключается в возможности использования гибкой трубы в сложных условиях, где необходима повышенная надежность, например при производстве работ в море при сильном волнении или шторме, 4о при производстве различных аварийных работ, в космической технике, авиации и т.д.

Кроме того, гибкость трубы в нерабочем состоянии позволяет применить ее, например в качестве автономного трубопровода для заправки транспортных средств.

Формула изобретения

l . .Гибкая труба, содержащая опорную трубу из эластичного материала, на кото6 рой последовательно расположены каркасирующий слой, образованный навивкой перекрывающимися витками ленты из пружинистого материала, в поперечном сечении дважды изогнутой во взаимно противоположном направлении под одним и тем же углом и представляющей собой ступеньку, высота которой равна удвоенной толщине ленты, прослойка из эластичного материаа, по меньшей мере одна пара армирующих слоев, образованных симметрично навитымИ семействами взаимно параллельных силовых нитей под углом к продольной оси трубы, лежащим в диапазоне от 0 до 20, и защитная эластичная оболочка, отличающаяся тем, что, с целью увеличения гибкости, а также надежности и долговечности при динамическом характере изменения осевой растягивающеи силы, прослойка имеет спиральное утолщение, расположенное непосредственно над зазором между соседними витками ленты.

2. Способ изготовления гибкой трубы по п. 1, включающий последовательные операции формования опорной трубы, наложения на нее армирующих элементов из пружинистого материала, предварительно изогнутых в форму спирали, и наложения защитной оболочки, отличающийся тем, что наложение прослойки, нитей армирующих слоев, защитной оболочки осуществляют на предварительно растянутую в осевом направлении совместно с опорной трубой спираль из ленты, причем прослойку при наложении прикрепляют к цилиндрической поверхности спирали, например, посредством связующего материаа.

3. Способ по п. 2, отличающийся тем, что ленту изгибают в форму спирали с шагом, соответствующим минимальному зазору между соседними витками или меньшим и диаметром, равным или меньшим, чем внешний диаметр опорной трубы.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 1466092, кл. F 16 1 11/08, 1977.

2. Патент Великобритании № !465917, кл. F 16 1 11/04, 1977.

3. Авторское свидетельство СССР по заявке № 2780068/29-08, кл. F 6 L 1/08, 1979.

4. Патент США № 3212528, кл. F 16 L 1!/00, 1965.

949283

Pug 1

Составитель А. Слесарев

Редактор И. Николайчук Техред А. Бойкас

Заказ 5475 21 Тираж 990 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4