Способ изготовления полюсных наконечников магнитных головок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (>949690

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских, Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.07.80 (21) 2955867/18-10 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

G 11 В 5/42

G 11 В 5/22

Геауднрственнмй кемнтет

СССР (53) УДК 534.852..2 (088.8) Опубликовано 07.08.82. Бюллетень № 29

Дата опубликования описания 07.08.82 не энем нзееретеннй н етерытнй

М. А. Апарцев, М. П. Кравченко, В.

Н. Г. Одинцов и В. И. Язо (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВ.ЛЕНИЯ ПО.ЛЮСНЫХ НАКОНЕЧНИКОВ

МАГНИ ТН ЫХ ГО,Л ОВО К

Изобретение относится к приборостроению, в частности к технике магнитной записи, а именно к способам изготовления полюсных наконечников магнитных головок.

Известен способ изготовления магнитной головки, основанный на том, что хотя бы на одну из двух поверхностей, образующих рабочий зазор наносится методом вакуумного осаждения или напыления слой стекла так, чтобы суммарная толщина стекла была равна заданной ширине рабочего зазора. Подготовленные таким образом поверхности ферритовых сердечников сжимаются и нагреваются до температуры размягчения и растекания стекла. При этом происходит соединение сердечников и формируется рабочий зазор, заполненный стеклом заданного состава (1).

Перед формированием рабочего зазора используется механическая обработка, что предрасполагает к появлению дефектных участков в области рабочего зазора. Кроме того, при формировании рабочего зазора производят сжатие сердечников в целом вследствие чего поверхность контакта практически определяется соприкасающимися поверхностями последних, а не той частью, которая относится к поверхности рабочего зазора. Увеличение же поверхности контакта обуславливает необходимость при формировании рабочего зазора применения повышенного давления сжатия, что приводит к деформации заготовок, ocoPemo в области рабочего зазора.

Известен также способ изготовления полюсных наконечников магнитных головок, 1о включающий формирование трапецеевидного паза в первом ферритовом бруске, нанесение пленочных ограничительных выступов на второй ферритовый брусок, укладки стек-. лянных прутков, термического соединения стеклом первого и второго ферритовых брусков и их последующего разрезания на части, причем при данном способе укладку стеклянных прутков производят в трапецевидный паз первого ферритового бруска, а перед термическим соединением стеклом пер2о вого и второго феррнтовых брусков осуществляют расплавление стеклянных прутков в тра пецевидном пазе первого ферритового бруска и его обработку до получения плоской поверхности (2).

949690

Однако при высокоточном изготовлении скосов паза в одном из брусков имеют место остаточные явления в феррите в процессе его обработки от воздействия инструмента, проявляющееся в уменьшении магнитной проницаемости. Если указанный фактор является не определяющим при ширине дорожки 0,6 мм и более, то при увеличении канальности блоков магнитных головок, а следовательно, уменьшении ширины дорожки, что имеет место в развитии высокоин- о формативной аппаратуры магнитной записи, данный фактор следует учитывать и по возможности исключать снижение магнитных свойств материала в области рабочего зазора при изготовлении заготовок пол юсных наконечников. 15

Цель изобретения — повышение качества формирования рабочего зазора полюсных наконечников магнитных головок.

Указанная цель достигается тем, что в процессе изготовления полюсных наконечников магнитных головок, включающем формирование паза в первом ферритовом бруске с образованием плоскостей формирования рабочего зазора, укладку и расплавление в нем стеклянных прутков с последующим шлифованием полученной поверхности, нане- 2S сение пленочных полосок по плоскости формирования рабочего зазора на второй ферритовый брусок, сплавление стеклом первого и второго ферритовых брусков по этой плоскости в монолит и разрезание последнего перпендикулярно ей, после шлифования первый брусок подвергают размерному контурному химическому травлению с образованием вдоль бруска двух прямоугольных выступов, причем при травлении выдерживают следующие соотношения размеров: Н = 0,5Т; >5

L = (1,5 — 5) Т; E.= (1 — 3) Т-; где Т глубина рабочего зазора, L — ширина выступа, 3 — расстояние от выступа до паза, Н вЂ” высота выступа, а пленочные полоски на плоскости формирования рабочего зазора второго ферритового бруска наносят из 40 стекла.

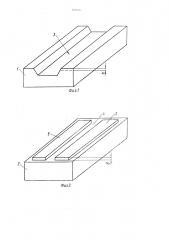

На фиг. 1 изображен первый ферритовый брусок после формирования трапецевидного паза; на фиг. 2 — второй ферритовый бру- 45 сок после нанесения пленочных выступов, формирующих рабочий зазор; на фиг. 3— первый ферритовый брусок с пазом, заполненным стеклянными прутками; на фиг. 4— первый ферритовый брусок с пазом, заполненным стеклом после нагревания до температуры плавления стекла и охлаждения; на фиг. 5 — первый ферритовый брусок с пазом, заполненным стеклом после выполнения размерного контурного химического травления; на фиг. 6 — первый и второй ферритовые бруски после термического соединения; на фиг. 7 — заготовки, полученные после разрезания на части термически соединенных

4 первого и второго ферритовых брусков и вскрытия рабочего зазора.

Способ осуществляется следующим образом.

Вначале изготавливают два ферритовых бруска 1 и 2 (фиг. 1 и 2) прямоугоЛьной формы. В первом ферритовом бруске 1 выполняется трапецевидный паз 3 (фиг. 1) .

Плоскость 4 второго ферритового бруска 2 (фиг. 2) обрабатывается и полируется (для получения узких рабочих зазоров чистота обработки поверхности должна быть не ниже

14 кл, неплоскостность не более 0,3 мкм) .

Далее на полированную поверхность 4 наносят, например, методом вакуумного напыления пленочные выступы 5. Последние могут быть выполнены из боросиликатного стекла. Толщина 6 выступов 5 определяет размер рабочего зазора. Первый брусок 1 выполняется с технологическим припуском

h по толщине, равным 0,4 — 0,8 мм (фиг. 1).

Предел припуска гарантирует, что при его последующем удалении в месте пересечения плоскости рабочего зазора и плоскостей, образующих скосы, не образуются завалы и сколы. Далее в трапецевидный паз бруска

1 закладывают стеклянные прутки 6. Длина последних не превышает длины первого ферритового бруска 1 (фиг. 3). В качестве стеклянных прутков могут использоваться стержни стекла марки ТФ-5. Стекло указанного типа имеет твердость и механические характеристики, близкие к ферриту. Затем проводится нагревание первого ферритового бруска с пазом, заполненным стеклянными стержнями, до температуры плавления стекла.

Для предотвращения вытекания стекла из паза при термообработке торцовые поверхности бруска закрываются пластинками, выполненными, например, из слюды. В результате такой термообработки после охлаждения получается менискообразная поверхность 7 (фиг. 4). После этого первый ферритовый брусок 1 обрабатывают со стороны менискообразной поверхности 7 до получения плоской поверхности. Обработку осуществляют на величину технологического припуска, равного h = 0,4 — 0,8 мм.

Указанная плоская поверхность является плоскостью сопряжения со вторым ферритовым бруском 2 (фиг. 2) и имеет ферритовые части 8 и расположенную между ними выполненную из стекла среднюю часть

7. Затем на поверхности частей 8 наносят слой фоторезистора и проводят размерное контурное химическое травление плоскостей указанных частей первого ферритового бруска 1. Химическое травление осуществляют на. глубину Н, которая не превышает половины размера глубины рабочего зазора (фиг. 5).

В результате химического травления на каждой из частей 8 первого ферритового бруска 1 образуются выступы 9, прямоуголь949690 ные в сечение и проходящие по всей длине ферритового бруска 1 Ширина L каждого из выступов 9 (фив 5) находится в пределах 1,5 — 5 кратного размера глубины 7 рабочего зазора, обычно равного, как отмечалось выше, 40 — 80 мкм. При этом каждый из выступов 9 от линии соединения А — А стекла с ферритом (фиг. 5) на плоской поверхности первого бруска 1 находится на расстоянии Е, равном 1 — З.кратному размеру глубины 6 рабочего зазора. Затем после размерного контурного химического травления соединяют первый брусок 1 с вторым ферритовым бруском 2 с нанесением на его поверхность выступами 5 из боросиликатного стекла и производят термическое соединение при температуре, соответствующей его размягчению. Стекло в пазе является

l5 менее тугоплавким, вследствие чего обеспечивает дополнительное прочное соединение ферритовых брусков 1 и 2. После термической обработки последние соединяются, при этом ограничительные выступы 5 на 2О второй ферритовый брусок нанесены были таким образом (фиг. 2), что при термическом соединении брусков они находятся в контакте со всей поверхностью выступов 9.

После термического соединения первого и второго ферритовых брусков 1 и 2

25 блок разрезают на две части, вскрывают рабочий зазор и получают две пары полюсных наконечников 10 и 11 со стеклянными рабочими зазорами 12 (фиг. 7).

Предлагаемый способ изготовления по- зв люсных наконечников магнитных головок позволяет повысить качество рабочих зазоров благодаря уменьшению разброса глубины рабочих зазоров, уменьшению влияния механической обработки на магнитные свойства материала в области рабочих за- з5 зоров и повышению износостойкости граней рабочих зазоров.

Уменьшение разброса глубины рабочих зазоров достигается за счет выполнения с высокой точностью и прямолинейностью 4о границ прямоугольного в сечении выступа, характерных для процессов фотолитографии (3 — 5 мкм) по сравнению с точностями, получаемыми при применении существующих методов механической обработки. 45

Внутренняя грань рабочих зазоров определяется гранями прямоугольных в сечении выступов, получаемых после травления.

Уменьшение влияния механической обработки на магнитные свойства материала в области рабочего зазора и повышение износостойкости его граней в описанном способе достигается за счет устранения дефектного слоя феррита, образующегося при механической обработке скосов трапецевидного паза в первом ферритовом бруске, так как в связи с отмеченным выше, прямо55 угольные в сечении выступы, получаемые после травления, отстоят от линии соедине6 ния стекла с ферритом на расстояние, равное 1 — 3 кратному размеру глубины рабочего зазора. Минимальное расстояние выгравливаемого участка определяется величиной дефектного слоя, образующегося при использовании рациональных методов механической обработки. Максимальное расстояние ограничивается шунтированием полезного магнитного потока в области рабочего зазора через вытравленный участок феррита феррита. Это же условие определяет минимальную глубину химического травления первого ферритового бруска.

Максимальная же глубина травления ограничивается величиной подтравов, равных для фотохимических процессов, как правило глубине травления. Минимальная ширина прямоугольных в сечении выступов первого ферритового бруска определяется глубиной рабочего зазора и припуском на механическую обработку рабочей поверхности полюсных наконечников, максимальная же ширина ограничивается давлением сжатия ферритовых брусков. В целом сокращение соприкасающихся поверхностей при формировании рабочего зазора позволяет пропорционально уменьшить сдавливающее усилие прикладываемое к брускам при термообработке.

Формула изобретения

Способ изготовления полюсных наконечников магнитных головок, включающий формирование паза в первом ферритовом бруске с образованием плоскостей формирования рабочего зазора, укладку и расплавление в нем стеклянных прутков с последующим шлифованием полученной поверхности, нанесение пленочных полосок по плоскости формирования рабочего зазора на второй ферритовый брусок, сплавление стеклом первого и второго ферритовых брусков по этой плоскости в монолит и разрезание последнего перпендикулярно ей, отличаюи4ийся тем, что, с целью повышения качества полюсных наконечников, после шлифования первый брусок подвергают размерному контурному химическому травлению с образованием вдоль бруска двух прямоугольных выступов, причем при травлении выдерживают следующие соотношения размеров: Л = 0,5 T.; L = (1,5 — 5)Т,;

3 = (1 — 3) Т, где 7. — глубина рабочего зазора, L — ширина выступа, 1 — расстояние от выступа до паза, Н вЂ” высота выступа, а пленочные полоски на плоскости формирования рабочего зазора второго ферритового бруска наносят из стекла.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии 47 — 26336, кл. 102 Е 501, 15.07.72.

2. Авторское свидетельство СССР № 741314, кл. G 11 В 5/42, 10.05.78 (прототип).

949690

Фиг.7

Редактор В. Пилипенко

Заказ 5488/41

Составитель Н. Балбашова

Техред A. Бойкас Корректор У. Пономаренко

Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4