Выпарной аппарат для кристаллизующихся растворов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

Республик (!)950414 (61) Дополнительное к авт. сана-ву (22) Заявлено 04. 07. 80 (21) 2955661/23-26 с присоелинением заявки М (23) Приоритет (51)М. Кл.

В 01 D 1/16

1оаударственный комнтет

СССР до делам нзобретеннй н открытнй

Опубликовано 15.08.82. Бюллетень Ли 30

Дата опубликования описания 17. 08. 82 (53) УДК 66.048. .541(088.8) (72) Авторы изобретения. Г:,-.. Терновский

R.. (Д.А . Баранов, А.M. Кутепов, Н.Г. Лагуткин

Московский ордена Трудового Красного Зна ени Ййсхйфут,; х (71) Заявитель имического машиностроения (54) ВИПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗУ10Ц ИХСЯ

РАСТВОРОВ

Изобретение относится к устройствам для проведения процессов выпаривания, кристаллизации и классификации в центробежном поле и может быть использовано в химической, пищевой, 5 легкои промышленности и ряде других отраслей народного хозяйства.

Известен центробежный выпарной аппарат, включающий цилиндрический кор1о пус с тангенциальным патрубком для ввода исходного раствора, сливной патрубок, разгрузочное устройство, внутренний нагреватель, расположенный в центральной его части. Исходный раст15 вор поступает тангенциально внутрь цилиндрического корпуса и получает некоторую степень пересыщения за счет подогрева от внутреннего нагревателя.

Образовавшиеся за счет этого кристал- у лы под действием центробежных сил . инерции движутся к стенкам аппарата и выводятся через разгрузочное устройство (1).

Недостатком данного аппарата является невозможность получения кристаллического продукта заданной крупности с небольшим содержанием влаги.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является выпарной аппарат с распыливанием раствора, содержащий цилиндро-конический корпус с тангенциальным патрубком подачи газо" образного теплоносителя, патрубок подачи кристаллизующегося раствора, устройство для выгрузки готового продукта и трубку для отвода парогазовой смеси, входной конец которой установлен по оси корпуса (2).

Недостатком:данного устройства является подача в рабочую камеру вместе с диспергированным продуктом значительного количества жидкости, которую требуется выпарить, что связано с большими энергозатратами или дополнительным расходом сушильного. агента.

3 9504

Цель изобретения — снижение энергозатрат и повышение качества продукта за счет предварительного отделения жидкой фазы.

Цель достигается тем, что выпарной аппарат для кристаллизуюц ихся растворов, содержащий цилиндро-конический корпус с тангенциальным патрубком подачи газообразного теплоносителя, патрубок подачи кристаллизуюцегося раст- >о вора, устройство для выгрузки готового продукта и трубу для отвода паро- . газовой смеси, входной конец которой установлен по оси корпуса, снабжен сгустителем, установленным в верхней части корпуса и выполненным в виде цилиндрической камеры с вертикальными расширяющимися книзу щелями и направляющими планками, укрепленными на ее наруиной поверхности, при этом сгус- щ титель снабжен сливной трубой, а патрубок подачи раствора подключен к не- му тангенциально, «

Аппарат может быть снабжен нагревателями, размещенными снаружи корпуса и по его оси.

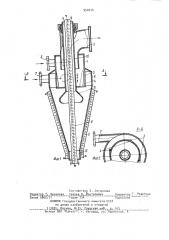

На фиг. 1 изображен выпарной аппарат для кристаллизующихся растворов, общий вид; на фиг. 2 " разрез A-А на фиг. 1. «0

Выпарной аппарат для кристаллизующихся растворов включает цилиндрическую камеру 1 с патрубком подачи раствора 2, сливной трубой 3, вертикаль" ными расширяющимися книзу целями 4 и направляющими планками 5, расположенными в нижней части цилиндрической камеры 1 для придания выходящему про" дукту движения по касательной траектории, цилиндро-конический корпус 6 с тангенцивльным патрубком подачи газообразного теплоносителя, внутренний нагреватель 8, внешний нагреватель 9, расположенный по всей длине конической части корпуса 6, трубу для отвода парогазовой смеси, состоящую из патруб.ка 10 и улавливающей воронки 11, устройство 12 для выгрузки готового продукта.

Выпарной аппарат для кристаллизующихся растворов работает следующим образом.

Пересыщенный раствор с затравкой (мелкими кристаллами ), служащей центрами кристаллизации, подается под из- - быточаым давлением в цилиндрическую камеру 1 через тангенциальный патрубок подачи раствора 2 и закручивает14 4 ся. В пересыщенном растворе за счет перемешивания, вызванного закруткой потока, на поверхности частиц затравки происходит процесс интенсивной кристаллизации. В поле действия центробежных сил инерции кристаллы перемещаются к стенкам камеры 1 аппарата и по винтовой траектории направляются к разгрузочному устройству, выполненному в виде вертикальных расширяющихся книзу щелей 4 с большим основанием в нижней части камеры 1. Форма щелей обусловлена наличием в верхней (узкой) их части, где концентрация твердой фазы у стенок камеры 1 еще незначительна, большего сопротивления выходящему из них потоку. В нижней расширяющейся части щелей концентрация твердой фазы у стенок достаточно велика и сопротивление сгущенному потоку следует снижать. Вследствие такой конструкции щелей крупные кристаллы выводятся сразу же из их верхней части, а более мелкие, увлекаемые вращающимl ся потоком, перемещаются к основанию камеры, продолжая свой рост, и удаляются из камеры 1 через расширяющиеся участки этих щелей. Обеденный маточный раствор выводится в центральной зоне через сливную трубу 3. Сгущенный поток, содержащий кристаллы, поступает в цилиндро-конический корпус 6, сохраняя вращательное движение, за счет наличия направляющих планок 5, установленных по всей высоте целей 4. Одновременно в корпус 6 через тангенциальный патрубок 7 вводится под давлением теплоноситель (инертный по отношению как к маточному раствору, так и к кристаллической фазе), который имеет аналогичное направление вращения, что и сгущенный поток, поступающий из камеры 1. Подхваченная потоком газа с температурой, значительно превышающей температуру испарения раствора, сгущенная фракция, содержащая кристаллы, дробится этим газовым потоком на капли и начинается интенсивный процесс выпаривания жидкой фазы. Частицы кристаллического вещества под действием центробежных сил инерции отбрасываются к стенкам корпуса 6 и по спирали перемещаются к устройству для выгрузки готового продукта 12.

Во избежание образования из крупных капель раствора пленки жидкос-и на стенках корпуса 6, а также для досушки выгружаемого через устройство 12 продукта, корпус в его конической

414 6 существенно сократить производствен" ные площади, что особенно важно в условиях действующих и вновь проектируемых производств.

5 950 части снабжен внешним нагревателем 9, который обеспечивает нагрев стенок конуса, вызывающий испарение пленки жидкости. Парогазовый поток перемещается в центральную зону кожуха и через улавливающую воронку 11 и патруf бок 10 выводится из аппарата. Конструкция.трубы для отвода парогазовой фазы, выполненная с возможностью осевого перемещения, позволяет снизить io до минимума унос мелких частиц высушиваемого продукта и капель раствора парогазовым потоком через патрубок 1О.

Расположенный в центральной части аппарата вдоль оси его внутренний нагре ls ватель 8 в зоне патрубка 10 препятствует конденсации паровой фазы на более холодных стенках этого патрубка.

В средней зоне корпуса 6 нагреватель 8 обеспечивает испарение капель жидкой фазы, которые не испарились при контакте с высокотемпературной газовой фазой и попали в приосевую зону аппарата. В устройстве 1? для выгрузки готового продукта нагреватель F осу- 2s ществляет окончательную подсушку выгружаемого конечного продукта. Возможно также организовать многократное (прохождение маточного раствора, выво» димого из сливной трубы 3, через аппарат с целью наиболее полного выделения кристаллического вещества.

Таким образом, использование предлагаемого устройства обеспечивает возможность проведения одновременно процессов кристаллизации и классификации, а также получения высушенного продукта необходимой крупности и влагосодержания в одном аппарате, что . позволяет значительно интенсифициро"

40 вать проведение этих процессов, сни" зить материалоемкость оборудования и формула изобретения

1. Выпарной аппарат для кристаллизующихся растворов, содержащий цилинд". ро-конический корпус с тангенциальным патрубком подачи газообразного теплоносителя, патрубок подачи кристаллизующегося раствора, устройство для выгрузки готового продукта и трубу для отвода парогазовой смеси,, входной конец которой установлен по оси корпуса, о т л и ч à о шийся тем, что, с целью снижения энергозатрат и повышения качества продукта за счет предварительного отделения жидкой фазы, QH снабжен сгустителем, установленным в верхней части корпуса и выполненным в виде цилиндрической камеры с вертикальными расширяющимися книзу щелями и направляющими планками, укрепленными на ее наружной по верхности, при этом сгуститель снаб-. жен сливной трубой, а патрубок подачи раствора подключен к нему тангенциально.

?. Аппарат по и. 1, о т л и ч а юшийся тем, что он снабжен нагревателями, размещенными снаружи корпуса и по его оси.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 688201, кл. В 01D 9/02, 1979.

2. Патент СВА Ю ЗМ4980, . 34-9, 1968 °

950414

Корректор Г. Решетник

Подписное

Составитель Е Сотникова еселова Техред И. Яастелевич

Редакто Т В

Заказ 53Q5/11

Тираж 734

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Н-35 Раушская наб. д. 4/5

Филиал ППП "Патент" г. Ужгород, ул. Проектнал, 4