Плазмотрон для воздушно-плазменной резки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистически«

Республик (61) Дополнительное к авт. свид-ву (51}M. Кл, В 23 К 9/16

В 23 К 31/1( (22)Заявлено 31.10,80 (21) 3222508/25-27 с присоединением заявки № (23) П риоритет

Опубликовано 15.08.82. Бюллетень № 30

Дата опубликования описания 19.08.82

Ркуаорстееи«ыИ комитет

СССР ао делом «зобретевий и открыт«й (53 } ) Д К 62 1. 791..754(088.8) К. В. Васильев, О. К. Пик, Н. И. Никифоров, В. П. Власов и Э. А. Боджикян (72) Авторы изобретения (71) Заявитель Всесоюзный научно-исследовательский и конструкторский институт автогенного машиностроения (54) ПЛАЗМОТРОН ДЛЯ ВОЗДУШНОПЛАЗМЕННОЙ РЕЗКИ

Изобретение относится к устройствам . для воздушно-плазменной резки металлов, преимущественно для микроплазменной . резки, а также резки токами не свьпие

150 А.

Известен плазмотрон для воздушно5 плазменной резки металлов, содержащий катододержатель, сопло и завихритель с винтовыми канавками. В плазмотроне применен катододержатель с плоской торцевой, поверхностью. Плоская торцевая поверхность катододержателя отстоит от внешней плоской торцевой поверхности сопла на расстоянии примерно равном 1,5 диаметра. Сопло в этом плазмотроне имеет два участка: конфузорный, в котором располагается катододержатель и цилиндрический (канал) 1 ) .

Недостатками этого плазмотрона являются то, что устойчивое горение дежурнойщ и рабочей дуги происходит лишь при относительно больших величинах токов (15—

50 А), что не позволяет его использовать для микроплазменной резки на ра2 бочих токах 1 — 15 А. Кроме того, низкое качество стабилизации электрической дуги в канале сопла допускает его надежную работу лишь при относительно низки>: плотностях тока в канале.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является плазмотрон, у которого сопло также имеет внутреннюю поверхность, состоящую из цилиндрического и конфуэорного участков. Наружная поверхность катододержателя выполнена в виде поверхности усеченного конуса эквидистантного конфузорному участку сопла с плоским торцом, расстояние от которого до внешнего торца coHlI8 значительно меньше, чем в (1) . Этот плазмотрон может устойчиво работать на несколько меньших токах, но задача обеспечения качественной стабилизации здесь также не решена (2g .

Наиболее существенными недостатками укаэанного плаэмотрона являИтся ненадеж me зажигание электрической дуги; невозможность работы на малых токах; надежная работа канала сопла лишь при относительно низких плотностях тока в канале.

Цель изобретения - повышение надежности зажигания электрической дуги, обес- печение устойчивой работы на малых токах, а также повышение плотности тока в канале сопла с сохранением надежности его работы.

Поставленная цель достигается тем, щ что в плазмотроне для воздушной, преимущественно микроплазменной резки металлов, содержащем катододержатель, завихритель с винтовыми канавками, сопло с коническим конфузором, эквидистантным наружной поверхности катододержателя, угол подъема винтовой линии канавок зао. вихрителя равен 3 - 10 ; отношение площадей проходного сечения канала сопла и канавок завихрителя находится в пределах о

3 - 10, а расстояние между внешними торцами катода и сопла находится в пределах 1,5 dc+ 0,8 - 4 - 2 dc + 0,8, где Дс — диаметр канала сопла, мм; а также тем, что коническая поверхность катододержателя снабжена спиральными канавками с острой кромкой, имеющими одинаковое направление и шаг нарезки с винтовыми канавками завихрителя.

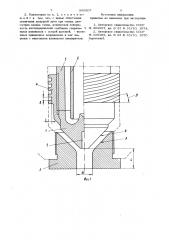

На фиг. 1 приведен общий вид предлагаемого плазмотрона с оптимальными соотношениями конструктивно-геометрических характеристик; на фиг. 2 - катододержатель, снабженный фасонной спи35 ральной канавкой с острой кромкой, обеспечивающей повышение надежности зажигания дежурной дуги, с разрезами А-А и Б-Б.

Плазмотрон (фиг. 1) содержит катодо4(ъ держатель 1 из высокотеплопроводного материала с запрессованным в него термохимическим катодом 2, сопло 3 с конфуэорной частью А, которая эквидистантна конической поверхности катода 8, 45

Катододержатель 1 закреплен завихрителем 4 на корпусе 5. Коллектор 6 установлен внутри катододержателя для подачи охлаждающей жидкости.

На фиг. 1 показано расстояние между внешними торцами катода и сопла, а так50 же геометрические параметры, характеризующие суммарную площадь проходного сечения канавок завихрителя К Рк = М ВФ., где Я - ширина, — глубина и И - число канавок, угол подъема винтовой линии и плошадь проходного сечения канала сопла Fg = 0,7850 с (где Qc- диаметр канала) .

3 950507 ф

Вид спиральной канавки с острой кромкой показан на фиг. 2, Глубина канавки на периферии катододержителя составляет несколько десятых долей миллиметра и плавно уменьшается по направлению к его центру (. Q) до нуля при диаметре, равном двум диаметрам канала сопла.

С позиципи управления гаэодинамическими показателями закрученного воздушного потока в электродуговой камере и канале сопла плазмотрона, обеспечиваюшими качественную стабилизацию электрической дуги, две конструктивно-геометрических характеристики плазмотрона (при прочих постоянных) выступают в роли регулятора: первая — угол подъема винтовой линии канавок завихрителя (8 ), вторая — отношение площади проходного сечения канала сопла С к суммарной плошади проходных сечений винтовых канавок Fg завихрителя (Fc(rF„). Изменение отношения меняет давление в электродуговой камере, скорость истечения воздуха в нее, расход воздуха, изменяя следовательно, диаметр зоны разряжения.

Варьирование угла Р также приводит к изменению отношения между осевой и тангенциальной скоростями воздушного потока, а также к изменению размера зоны разряжения, Следовательно, только при оптимальных значениях = 3- 10 и Гс Рк =

= 3 — 10, можно получить качественную стабилизацию электрической дуги в канале сопла и обеспечить устойчивое горение малоамперных рабочих и дежурных дуг.

Выбор оптимального расстояния между внешними торцами катода и сопла имеет особо существенное значение для устройств плазмотронов, предназначенных для воздушной микроплазменной резки тонколистового металла, когда по условиям получения качественного реза или возможности осуществления ручной резки с небольшими скоростями (раскрой деталей сложной конфигурации) требуются токи величиной менее 10 А.

Обеспечить устойчивое горение малоамперной дежурной дуги можно путем сокращения ее длины, так как при этом уменьшаются тепловые потери от столба дуги. Конструктивно это реализуется сокращением расстояния между внешними торцами катбда и сопла.

Известно, что из условия получения качественного реза длина канала сопла должна составлять 1,5 - 2 его калибра.

Минимальный осевой зазор между эквидистантными коническими поверхностями

1. Плазмотрон для воздушно-плазменной резки, содержащий катододержатель, завихритель с винтовыми канавками, сопло с коническим конфуэором, эквидистантным наружной поверхности катододержателя, о т л и ч а ю ш и и с s тем, что, с целью обеспечении надежного зажигания электрической дуги, устойчивости работы на малых токах и повышения плотности тока в канале сопла, угол подъема винтовой линии канавок завихрителя равен 310,.отношение плошадей проходного сео чения канала сопла и канавок завихрителя находится в пределах 3 - 10, а расстояние Д между внешними торцами катода и сопла находится в. пределах

15дС +08 б4 5 2 да+08, где Qc - диаметр канала сопла.

5 9505 сопла и катододержателя, как показывает практика, трудно обеспечить менее 0,8 мм, ибо при этом появляется опасность замыкания промежутка катод - сопло и требуется повышенная точность изготовлении деталей плазмотрона. Учитывая нецелесообразность исполнения вставки термохимического катода диаметром больше диаметра канала сопла можно легко расчитать оптимальное минимальное расстояние Ь >О между внешними торцами катода и сопла, обеспечивающее плазм отроку устойчивую работу на минимальном токе дежурной дуги, в виде соотношения

1,5 (Зс +0,8 Ь % 2 Дс+0,8, где dc- диаметр канала сопла, мм.

Снабжение внешней поверхности катододержателя спиральными фасонными канавками с острой кромкой, имеющими одинаковое направление и шаг нарезки с винтовыми канавками эавихрителя позволяет облегчить зажигание дежурной дуги и способствует более плавному (мягкому) и устойчивому горению дежурной дуги при ее движении с периферии катододержателя 5 и каналу сопла. Как показывают экспериментальные исследования с уменьшением диаметра канала сопла требуется более высокое давление подводимого воздуха для обеспечения надежной работы сопловыхз узлов. В связи с чем при очень малых диаметрах канала сопла(gc, =0,1 0,2мм) возникают трудности обеспечения надежного зажигания дежурной дуги. Известно, что острые кромки инициируют электриЗ5 ческий разряд.

Плазмотрон работает следующим образом.

По винтовым спиральным канавкам завихрителя 4 в электродуговую камеру плазмотрона, ограниченную поверхностями сопла и катода 3, подается закрученный воздушный поток. У поверхности катода Я и в центре канала сопла образуется зона разряжения. При включении .

45 осциллятора электрический пробой возникает на периферии катододержателя (здесь меньше скорость воздуха). При этом от . источника постоянного тока между соплом и катододержателем зажигается де« журная дуга, которая под действием воз50 душного потока по спиральной траектории перемещается к каналу сопла и далее по его стенке выходит наружу, где обрывается. Вследствие постоянной работы осциллятора с высокой частотой подачи импульсов цикл зажигания дежурной дуги непрерывно повторяется. Малое расстояние между внешними торцами сопла и ка07 6 тода, малый зазор между конфуэором сопла и катода, а также низкое давление в зоне разряжения обусловленное оптимальным выбором конструктивно-геометричес . ких характеристик плазмотрона, создают возможность надежного зажигания н устойчивого горения малоамперной дежурной дуги.

При поднесении сопла плаэмотрона с горящей дежурной дугой к поверхности металла вследствие электрической проводимости вытекающей плазмы замыкает» ся цепь катод - металл, сопротивление в которой меньше, чем в цени соплокатод, и возбуждается рабочая электрическая дуга. Оптимальные конструктивногеометрические характеристики плазмотрона обеспечивают качественную стабилизашпо рабочей электрической дуги в канале сопла, допускающую работу с большой плотностью тока, а также вследствие низкого абсолютного давления на оси ка« нала, обеспечивают устойчивую работу плаэмотрона на малых токах.

Как показывают проведенные испытания оптимизаиия конструктивно-геометрических характеристик плазмотрона позволяет по сравнению с базовым объектом, которым является прототип, обеспечить надежное зажигание и устойчивое горение дежурной дуги на токах 1,5 - 2,5 А, устойчивую работу плаэмотрона на токах рабочей дуги 10 А и ниже, а также достигнуть плотности тока в канале сопла более 150 А/мм что в 2 -3 раза превышает ранее достигнутые результаты..

Формула изобретения

950507

Фиг.1

2. Плазмотрон Bo B, 1, о T JI H ч & юш и и с я тем, что, с целью облегчения зажигания дежурной дуги при малых диаметрах канала сопла, коническая поверх.ность катододержателя снабжена спиральными канавками с острой кромкой, имеющими одинаковое направление и шаг нарезки с винтовыми канавками завихрителя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 493097, кл. В 23 К 31/10, 1974.

2. Авторское свидетельство СССР № 339365, кл. В 23 К 31/10, 1970 (прототип).!

950507

Л-4

Составитель А . Гаврилов

Редактор И. Митровка Техред К.Мыцьо Корректор С. Шекмар

Заказ 5823/16 Тираж 1 153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S

Филиал ППП Патент ° г. Ужгород, ул. Проектная, 4