Способ изготовления торцового коллектора электрической машины

Иллюстрации

Показать всеРеферат

Г.Н. Багров, Р.ф. Бекишев, С.И. Качин и С-.-И.- Лебедев-.== (72) Авторы изобретения

Томский ордена Октябрьской Революции -й ордена Трудового

Красного Знамени политехнический и мстит (т им. С.И. Киррва

L ...... (7l ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОГО

КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ ИАИИНЫ

Изобретение относится к способам изготовления коллекторов электрических машин и может найти применение в электромашиностроении.

Известны способы изготовления коллекторов, включающие операции по из-, готовлению углеграфитовых порошков, прессованию из них пластин (в некоторых случаях пропитанных специальными составами для увеличения механической прочности) с последующим отжигом, механической обработкой, сборку в пакет (1).

Недостатками данных способов изготовления коллекторов являются сложность и длительность технологического процесса; кроме того, полученные такими способами коллекторы не обладают достаточной механической прочI

:ностью, а использование упрочняющих

;пропиток приводит к усложнению тех нологии изготовления коллектора.

Известен способ изготовления коллекторов, заключающийся в формирова2 нии путем прессования коллекторного пакета из чередующихся изоляционных и пропитанных связующим углеродных полос (элементов) с последующей механической обработкой $2 7.

Наиболее близким к изобретению по технической сущности является способ изготовления торцовых коллекторов, включающий в себя формовку коллекторного пакета из пропитанной свя1О эующим непрерывНой полосы углеродной ткани, прессовку, нагревание до полимеризации связующего и механическую обработку коллектора (3).

Однако этот способ характериэует ся тем, что требуется предварительное удаление с внутренней стороны ленты части материала в форме треугольников для обеспечения равномерной толщины коллектора. Ориентация и намотка ленты из углеродного материала на ребро является довольно сложным процессом; кроме того, обеспечить точное совпадение межламельных проре3 95151 зей в процессе намотки ленты невозможно из-за наличия деформаций ленты при намотке. В связи с этим требуется последующая фрезеровка межламельных пазов. Коллектора, изготовленные данным способом, непригодны для работы в качестве торцовых коллекторов, так как при этом наблюдается неравномерный износ рабочей поверхности коллектора и увеличиваются электрические >о потери в теле ламелей, потому, что токопрохождение осуществляется поперек слоев углеродной ткани, пропитанных полимерным связующим, являющимся изолятором. При этом требуется предвари- тельное изготовление корпуса коллектора.

Целью изобретения является упрощение технологии изготовления коллектора на основе углеродной ткани.

Указанная цель достигается тем, что корпус коллектора формируют путем наматывания на оправку изоляционной ткани, пропитанной полимерным связующим, на корпус наматывают плашмя углеродную ткань, образующую коллекторный пакет, и затем совместно опрессовывают в аксиальном направлении, полимеризуют и производят механическую обработку коллектора.

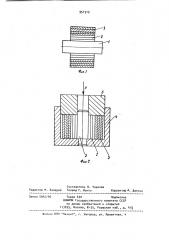

На фиг. 1 и 2 представлена схема осуществления предлагаемого способа.

На вращающуюся оправку 1 наматывается пропитанная полимерная связующим непрерывная полоса изоляционной ткани, образуя корпус 2 коллектора, Затем на корпус 2 из изоляционной ткани наматывается непрерывная полоса углеродной ткани, также пропитанной связующим, В результате образуется а коллекторный пакет 3 из углеродного волокнистого материала, служащий заготовкой для ламелей коллектора, который посажен на изоляционный корпус 2. Число витков углеродной и изоляционной ткани, а также ширина ленты определяются размерами коллектора.

В качестве углеродной ткаФи могут быть использованы ткани марок ТМП-3,4;

УТМ-8; ТГН-2М. Изоляционный корпус .изготовляется из кремнеземной ткани марки ТС-8. Для пропитки углеродной и изоляционной тканей применяется кремнийорганическое полимерное связующее Т вЂ” 1 ° Полученная таким образом заготовка коллектора снимается с оправки 1, имеющей небольшой конус, и помещается в пресс-форму 4. При этом

3 4 палец 5 пресс-формы 4 входит в отверстие заготовки коллектора. К подвижному пуансону 6 прикладывается давление в 200 ат, необходимое для получения монолитного коллектора.

При этом аксиальная длина коллектора уменьшается относительно аксиального размера заготовки. В пресс-форме поддерживается температура 180+20 С.

В процессе прессования происходит полимеризация связующего, что обеспечивает монолитность и механическую прочность коллектора. После опрессовки коллектор поступает на механическую обработку, включающую разделение коллекторного пакета 3 из углеродного волокнистого материала на электрически изолированные друг от друга ламели.

Данное изобретение позволяет значительно упростить процесс изготовления коллекторов на основе углеродных волокнистых материалов, снизить расход углеродной ткани. Коллектора, изготовленные предложенным способом, пригодны для использования в качестве торцовых коллекторов, формула изобретения

Способ изготовления торцового коллектора электрической машины, включающий в себя формовку коллекторного пакета из пропитанной связующим непрерывной полосы углеродной ткани, прессовку, нагревание до полимеризации связующего и механическую обр=-ботку коллектора, отличающийся тем, что, с целью упрощения технологии изготовления, корпус коллектора формируют путем наматывания на оправку изоляционной ткани, пропитанной полимерным связующим, на корпус наматывают плашмя углеродную ткань, образующую коллекторный пакет, и затем совместно опрессовывают в аксиальном направлении, I

Источники информации, принятые во внимание при экспертизе

1. Патент ГДР Ю 61049, кл. 21 д 59, 1968.

2, Авторское свидетельство СССР

Н 613431, кл. H 01 R 43/06, 1978.

3. Авторское свидетельство СССР по заявке 2735650/24-07, кл. Н 01 R 43/06, 1978.

951513

Тираж 630 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д. 4/$

Заказ 596?/66 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Чернова

Редактор М. Бандура Техред Т. фанта Корректор А, Дзятко