Способ концентрирования цельного и обезжиренного молока

Иллюстрации

Показать всеРеферат

ОП ИСАЙИ Е

ИЗОБРЕТЕН ИЯ, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >952196 (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.05.80 (21) 2926315/28-13 с йрисоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

А 23 С 1/04

Гееударствеилык камитет

СССР

Опубликовано 23.08.82. Бюллетень № 31

Дата опубликования описания 28.08.82 (53) УДК 637.143..4 (088.8) пв делам иэвбретвний и вткрмтий (72) Авторы изобретени|

А. А. Долинский, А. И. Гуров и Г. П. Пррходтетйо

| а Ф . |о| фаей, Я

ВАЙЮ©. Щ

Институт технической теплофизики АН Укр с ой М .Р

ЩВР@Р44НЖ (71) Заявитель (54) СПОСОБ КОНЦЕНТРИРОВАНИЯ ЦЕЛЬНОГО

И ОБЕЗЖИРЕННОГО МОЛОКА

Изобретение относится к тепловой обработке молока и молочных продуктов, например, при производстве сухих заменителей цельного молока и может быть использовано в других отраслях народного хозяйства для концентрирования, пастеризации и нагрева (охлаждения) жидкостей.

Известен способ концентрирования жидкости, предусматривающий распыление исходного продукта в турбулентный газовый поток теплоносителя с температурой 204—

538 С, рециркуляцию части концентрируемого продукта и сепарацию теплоносителя (1) .

Недостаток этого способа заключается в том, что при его реализации ограничена длительность непрерывности процесса концентрирования (максимально 20 ч), повышением кислотности концентриуемого продукта, которое является следствием образования отложений в аппарате и использования рециркуляции концентрируемого продукта при температуре равновесного испарения ниже температуры пастеризации молока и молочных продуктов (63 — 80 С).

Кроме того, существующий способ не позволяет повысить удельный влагосъем

2 в аппарате за счет повышения входнои температуры теплоносителя из-за того, что распыливаемый факел жидкости является полидисперсным и мелкие капли, попадая в зону высоких температур, высыхают. Для такого процесса характерно появление резкости температур между газом и испаряемой жидкостью, что свидетельствует о протекании испарительно-сушильного режима обезвоживания жидкости.

|а

Целью изобретения является обеспечение непрерывности процесса и повышение удельного влагосъема.

Поставленная цель достигается тем, что в способе концентрирования цельного и обезжиренного молока, предусматривающем подачу исходного сырья в рециркулят, распыление полученной смеси, нагрев и испарение ее путем контакта с теплоносителем, рециркуляцию концентрированного продукта и сепарирование теплоносителя, рециркулят со степенью рециркуляции 40 †1 подают противотоком к теплоносителю с температурой 450 †7 С с образованием при этом струйного факела и обеспечивают температуру концентрируемого продукта

952196

63 — 80 С, равную температуре пастеризации молока.

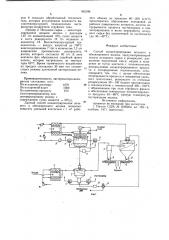

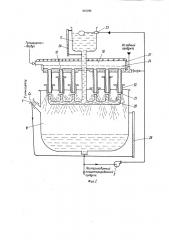

На фиг. 1 представлена испарительносушильная установка для производства сухих заменителей цельного молока; на фиг. 2 — пастеризатор-испаритель струйного типа; на фиг. 3 — варианты конфигурации струйных факелов пастеризатора-испарителя.

Испарительно-сушильная установка для производства сухих заменителей цельного

t0 молока содержит пастеризатор-испаритель струйного типа 1, испарительную и сушильную камеры 2 и 3, теплогенераторы 4 и 5, каплеотделители 6 и 7, фильтр увлажненного воздуха 8, насосы 9 и 10, сухой циклон 11, винтовые и шлюзовые питате- 15 ли 12 и 13, вентиляторы 14, ротационный эмульсатор 15 и линии коммуникаций. Пастеризатор-испаритель струйного типа содержит корпус 16, рециркуляционную емкость

17, рециркуляционный насос 9.

Коллектор 18 подачи газа и раствора, 20 каплеотделитель 6, вертикальные контактные трубы 19, образующие с коллектором 20 воронок струйную кольцевую рабочую щель

21, очистной нож 22, регулятор 23 уровня упаренного рециркулируемого раствора, рас- 25 пределительную решетку 24, рубашки охлаждения 25 н указатели уровня 26.

Способ осуществляют следующим образом.

Исходное сырье подают в рециркулят.

Полученную смесь используют для создания защитной пленки на внутренних поверхностях контактных труб 19. Одновременно теплоноситель — нагретый воздух из коллектора 18 через распределительную решетку 24 направляют сверху вниз по вертикальным контактным трубам 19 противоточно рециркуляту (степень рециркуляции

40 — 100). Формирование струйного факела производят в зоне контакта газообразной и жидкой фаз через цилиндрическую струйную щель 21, образованную вертикальными контактными трубками 19 и коллектором 20 воронок.

При этом одновременно осуществляются процессы дробления жидкости и тепломассообмена. Изменение условий контакта фаз, а также высокая степень рециркуляции (40 — 100) концентрируемого раствора позволяет повысить удельный влагосъем в аппарате за счет повышения входной температуры теплоносителя до 450 — 700 С (при влагосодержании 7 — 250 r/êã) .

Температура равновесного испарения жидкости при этих параметрах достигает

63 — 80 С, что соответствует температуре пастеризации молока и .молочных продуктов. Необходимое для пастеризации молока и молочных продуктов время выдержки (5—

30 мин) обеспечивается пребыванием концентрируемого продукта в аппарате и за35

4 висит от степени рециркуляции и от объема рециркулируемой жидкости.

Пастернзацня молочных продуктов в процессе их концентрирования исключает влияние степени рециркуляции на кислотность концентрируемого раствора. Условия контакта газообразной и жидкой фаз предотвращают образование отложений на рабочих поверхностях аппарата.

Все это позволяет достичь непрерывности процесса пастеризации и концентрирования.

Пример !. Исходное сырье — непастеризованное, охлажденное до 7 С обезжиренное молоко с расходом 3,2 т/ч, концентрацией 8,4% содержания сухих веществ и часть рециркулята — 20 т/ч подавали в коллектор 18 пастеризатора-испарителя. 3атем из смеси жидкостей формировали защитную пленку на внутренних поверхностях вертикальных контактных труб 19 за счет перелива ее через выступающий в коллектор 18 торец трубы 19. Для формирования пленки использовались различные известные формирующие насадки (кольца) . Высокотемпературный теплоноситель — воздух, нагретый до температуры 550 С, влагосодержанием 50 г/кг в радиоционной зоне теплогенератора 4 в количестве 5,5 т/ч направляли через распределительную решетку 24 сверху вниз по вертикальным трубам

19 противоточно рециркуляту (концентрируемому йродукту) с расходом 140 т/ч.

В зоне контакта фаз через струйную кольцевую щель 21 формировали устойчивый струйный факел с образованием капель диаметром 150 — 1000 мкм, которые нагревались до температуры 63 С. При этом осуществлялось интенсивное испарение влаги с их поверхности. Время выдержки концентрируемого продукта в аппарате составляло 30 мин, что соответствует режиму длительной пастеризации обезжиренного молока. Производительность пастеризатора-испарителя по испаренной влаге составляла

1 т/ч. После пастеризации и предварительного концентрирования с 8,4 до 13 — 15% упаренный молочный продукт направляли в распылительную испарительную камеру 2, где доводили его концентрацию до пределов 40 — 50%. Из испарительной камеры 2 упаренный раствор насосом-д1эзатором 10 подавался в ротационный эмульсатор 15 для эмульгирования смеси заменителя цельного молока. Готовый порошок, полученный в распылительной сушильной камере 3, через сухой циклон 11, шлюзовые питатели 13 поступали в винтовые питатели 12 с охлаж-. даемыми водой рубашками, где производилось его охлаждение. Теплоагентом в установке служил нагретый в теплогенераторах 4 и 5 воздух, подаваемый вентиляторами 14.

Конвективная зона теплогенератора 4 использовалась для приготовления теплоносителя для сушильной камеры 3. Фильт

952196

5 ром 8 очищали обработанный теплоноситель, которым регулировали влажность высокотемпературного теплоносителя пастеризатора-испарителя струйного типа.

Пример 2. Исходное сырье — непастиризированное цельное молоко с расходом

1,67 т/ч концентрацией 10% сухих веществ и часть рециркулята 12 т/ч подавали в коллектор 18. Высокотемпературный теплоноситель — воздух, нагретый до 700 C влагосодержанием 7 г/кг в количестве 7,2 т/ч направляли противоточно рециркуляту, расход которого составлял 80 т/ч. В зоне контакта фаз образовался струйный факел капель, которые нагревались до температуры 63 С. Время термического воздействия на продукт составляло 30 мин что соответствует режиму длительной пастеризации молока.

Производительность пастеризатора-испарителя составляет, кг/ч:

По исходному раствору 1670

По испаренной влаге 1000

По конечному продукту 670 (пастеризированному, концентрированному молоку с содержанием сухих веществ — 25%) .

Данный способ концентрирования цельного и обезжиренного молока позволяет повысить удельный влагосъем с 1 мз рабо6 чего объема до пределов 80 — 200 кг/м -ч, предотвратить образование отложений на рабочих поверхностях аппарата, достичь непрерывности процесса пастеризации и концентрирования и вести переработку исходного сырья без ограничений по кислотности (до 30 †. 40 Т).

Формула изобретения ! о Способ концентрирования цельного и обезжиренного молока, предусматривающий подачу исходного сырья в рециркулят, распыление полученной смеси, нагрев и испарение ее путем контакта с теплоносителем, рециркуляцию концентрированного продукта и сепарирование теплоносителя, отличающийся тем, что, с целью обеспечения непрерывности процесса и повышения удельного влагосъема, рециркулят со степенью рециркуляции 40 — 100 подают противотоком

20 к теплоносителю с температурой 450 — 700 С с образованием при этом струйного факела и обеспечивая температуру концентрируемого продукта 63 — 80 С равную температуре пастеризации молока.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3592253, кл. 159 — 4, опублик. 1971 (прототип).

952196

П 6ориант

Ш 0приант.

Редактор А. Шандор

Заказ 5831/4

Составитель А. Гуров

Техред А. Бойкас Корректор О. Билак

Тираж 570 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., n. 4/5

Филиал ППП . «Патент», г. Ужгород, ул. Проектная, 4