Установка для резки отходов шинного производства

Иллюстрации

Показать всеРеферат

ря952320

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ( и..",Г (61) Дополнительное к авт. свид-ву (22) Заявлено 0401.79 (21) 2714074/29-33 с присоединением заявки М— (23) Приоритет

Опубликовано 230882. Бюллетень Мо 31

Дата опубликования описания 23Q882 )М К„з

В 02 С 4/02

В 29 Н 3/06 (33) УДК621. 926. 32 (088.8) Государственный комитет

СССР ио делам изобретений и открытий

Ю. Я е Баронский, В. Н. Голков, В. H. Ñîñíoâ, К. Г 1Кобызева и М.И.Гридчин

< к

Ф

< ,1

Всесоюзный научно-исследовательский институт

Оенинотехнического машиностРоения (72) Авторы изобретения (71) Заявитель (54) УСТАНОВКА ДЛЯ РЕЗКИ ОТХОДОВ ШИННОГО

ПРОИЗВОДСТВА

< 2

Изобретение относится к технологическому оборудованию, предназначенному для измельчения и переработки вулканизованных резиновых и резинотканевых отходов, например, для резки на мелкие куски изношенных или бракованных варочных камер, и может быть использовано на регенератных заводах и заводах по переработке шин.

Известно устройство для измельчения шин, включающее два расположенных друг над другом ножевых узла, состоящих каждый из двух параллельно установленных валков с набором дисковых ножей так, что дисковые ножи одного валка перекрывают дисковые ножи другого валка, образуя зону резания (1).

Однако это устройство обладает малой производительностью, так как измельчение резанием осуществляется последовательно в две стадии. Сначала на верхнем ножевом узле осуществляется резание шин на полосы, а затем резание и разрывание полос на тнижнем ножевом узле, причем нарезанные полосы с верхнего ножевого узла хаотично падают в зону резания нижнего ножевого узла (во всяком случае не обеспечивается полного ориентирования полос их длинной стороной поперек режущих кромок измельчающих элементов нижнего ножевого узла)..

Это приводит к тому, что недорезанный на куски материал на нижнем ножевом узле необходимо вновь повторно пропускать через ножевые узлы, что требует дополнительной затраты времени и, следовательно, снижают производительность по конечному продукту (мелкокусксвому материалу).

По своей технической сущности наи» более близким к изобретению является установка для резки отходов шинного производства, содержащая резательную многоножевую валковую машину, валки которой образуют два узла переработки, связанных между собой устройством для ориентирования нарезаемых полос, полученных после первого узла переработки, а также загрузочные и разгрузочные транспортеры.

В этой установке устройство для ориентирования выполнено в виде двух наклонных отражающих перегородок j2$.

Недостатком известной установки является малая производительность при получении мелкокускового материала, вследствие того, что резка осуществляется последовательно по узлах

952320 а ориентирующее устройство, передающее разрезанный на полосы материал с верхнего ножевого узла, не может обеспечить ориентирование всех полос: после первого узла переработки так, чтобы они продольно центрировались (т.е. чтобы они располагались длинной стороной как бы параллельно осям ножевых валков и поперек дисковых ножей нижнего узла измельчения).

Это не дает возможности полностью 10 измельчить полосы на куски, а требует повторного пропускания недоиэмельченных полос через зону резания, что и снижает производительность.

Целью изобретения является повы- 15 шение производительности.

Цель достигается тем, что в установке для резки отходов шинного производства, содержащей резательную многоножевую валковую машину, валки 70 которой образуют два узла переработки, связанных между собой устройством для ориентирования нареэаемых полос, полученных после первого узла перера ботки, а также загрузочные и разгрузочные транспортеры, машина для резки выполнена с тремя установленными в вертикальный ряд валками, смежные из. которых выполнены с возможностью встречно направленного вращения, а устройство для ориентирования выполнено в виде транспортеров, .Установленных соответственно между верхним и средним, средним и нижним валками, при этом верхний транспортер выполнен в виде роликов, уменьшающихся по ширине транспортера и по мере удаления от ножевых валков, нижний транспортер выполнен с двумя участками, причем, участок, соответствующий длине верхнего транспортера и расположенный40 под ним, выполнен в виде ряда привод. ных шнеков с противоположно направленной от середины винтовой навивкой, а другой участок выполнен в виде приводных роликов. 45

Выполнение машины для резки из трех установленных в вертикальный ряд ножевых приводных валков, так, -что средний иэ них является общим одновременно для первого и второго узлов измельчения, дает воэможность осуществлять одновременно как грубое измельчение резанием (разрезание, например, варочных камер на полосы), такси более тонкое иэмельчение (разрезание полученных в первом узле переработки полос на куски, осуществляемое в той же машине на втором узле).

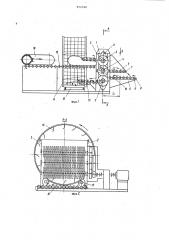

На фиг.1 схематично показана установка для резки отходов, общий вид; 60 на фиг;2 — разрез А-A на фиг.1; на фиг.3 — вид Б на фиг.1 сверху на ориентирующее устройство.

Установка включает многоножевую волковую машину 1 для резки, выполненную с тремя установленными в стойках 2 в вертикальный ряд ножевыми приводными валками 3-5, так, что валки 3 и 4 образуют первый узел переработки (грубое измельчение резанием на полосы), а валки 4 и 5 — второй узел переработки (более тонкое измельчение — резание полос на куски). При этом средний ножевой валок 4 является общим одновременно для обоих узлов.

Узлы переработки связаны между собой устройством 6 для ориентирования полос, полученных после прохождения материалом первого узла с целью их резки на мелкие куски во втором узле.

Устройство для ориентирования выполнено в виде расположенных друг над другом транспортеров 7 и 8, при этом верхний транспортер 7 короче нижнего

8 и установлен между валками 3 и 4, а нижний транспортер 8 установлен между валками 4 и 5.

Верхний транспортер 7 выполнен в виде умень.)ающихся по ширине транспортера и по мере удаления от ножевых валков 3 и 4 гладких роликов 9.

Нижний транспортер 8 состоит из двух частей. Причем одна часть, соответствующая длине верхнего транспортера 7, выполнена в виде ряда. приводных шнеков 10 с противоположно направленной от середины винтовой навивкой.

Другая часть нижнего транспортера

8 выполнена в виде гладких приводных роликов 11. Приводные ролики 11 и шнеки 10 нижнего транспортера кинематически связаны таким образом,что обладают возможностью вращения с угловой скоростью обратно пропорциональной по величине расстоянию до вертикальной плоскости Я, в которой расположены оси ножевых валков 3-5.

Конструкция верхнего и нижнего транспортера обусловлена тем, что при однократном резе варочных камер и шин верхней парой ножевых валков получаются пуски различных форм и размеров, так куски средней части варочных камер имеют вид колец. При резке шин — полуколец, при падении их на нижний транспортер не требуется их переориентация.

Остальные куски разрезанных шин и варочных камер имеют форму вытянутых колец и сегментов, поэтому для получения более мелких кусков необходимо их переориентировать и направить под нижнюю пару ножевых ваЛов своей длинной стороной поперек режущих дисков ножевых валов.

Верхний транспортер служит для того, чтобы продвинуть вперед и этим задержать во времени подачу на нижний транспортер средних частей шин и варочных камер, так как они являлись бы помехой для необходимой пере952320 ориентации боковых частей шин и варочных камер. Переориентация боковый частей достигается нижним шнековым транспортером с левой и правой навивкой.

Кроме того, агрегат измельчения резиновых отходов включает транспортер 12 загрузки и транспортер 13 выгрузки, которые расположены внутри круглового сетчатого сепарирующего барабана 14 с равномерно распределен-1О ными по.его внутренней поверхности захватами в виде лопаток 15. Он служит для отделения мелкокускового материала (конечный продукт после второго узла измельчения) от промежуточ-l5 ного продукта (полок), сходящего с первого узла измельчения и прошедшего неизмельченным через второй узел измельчения, а также для возвращения

:этого промежуточного продукта (полос)20 на транспортер 12 загрузки с целью повторного измельчения на машине для резки.

Внизу под сепарирующим барабаном

14 расположен транспортер 16, служащий для отбора конечного продукта (мелкокускового материала) из агрегата измельчения. Сепарирующий барабан 14 установлен на приводных роликах 17. Позицией 18 обозначено обрабатываемое иэделие.

Установка работает следующим образом.

Обрабатываемый материал, например изношенная варочная камера 18, поступает на транспортер 12 загрузки и, перемещаясь по нему, попадает в зону резания первого узла переработки машины для резки, где происходит разрезание на полосы. далее большая 4О часть. полос падает из машины сразу на нижний транспортер 8 ориентирующего устройства (на ту часть этого. транспортера, которая не закрыта роликами 9 верхнего транспортера 7), а 45 меньшая по количеству средняя часть вырезанных полос падает на нижний транспортер 8 только после того, как пройдет ролики 9 верхнего транспортера. 50

Попав на нижний транспортер 8 ориентирующего устройства 6, на его приводные шнеки 10 и ролики 11, полосы материала с помощью их поворачиваются длинной стороной перпендикулярно к режущим ножам валков 4 и 5 второго узла переработки и далее, проходя через него, полосы разрезаются на куски. Часть полос, прошедшая через второй узел и неразрезанная на куски, вместе с нарезанными кусками транспортером 13 подается внутрь вращающегося сетчатого сепарирующего барабана 14, где мелкие куски просеиваются через него и отводятся из установки транспортером 16.Непросеянные крупные куски материала и неразрезанные на куски полосы захватываются лопатками 15 сепарирующего барабана 14, при его вращении ,поднимаются кверху и над транспортером 12 загрузки под собственным весом сваливаются с лопаток 15 на этот транспортер, а затем вместе с вновь загружаемым материалом для резания попадают в зону резания первого узла переработки машины. После этого весь цикл повторяется в указанном порядке до полного измельчения загруженного материала на мелкие куски.

Изобретение позволит повысить производительность установки для резки резиновых отходов при получении (мелкокускового материала), так как за счет более эффективной его работы ускорится процесс измельчения, поскольку сократится количество необходимых повторных пропусков недоизмельченного материала через машину для резки.

Формула изобретения

Установка для резки отходов шинного производства, содержащая резательную многоножевую валковую машину, валки которой образуют два узла переработки, связанных между собой устройством для ориентирования.нарезаемых полос, полученных после первого узла переработки, а также загрузоч ные и разгрузочные транспортеры, отличающаяся тем, что, с целью повыаения производительности, машина для резки выполнена с тремя установленными в вертикальный ряд валками, смежные из которых выполнены с возможностью встречно направленного вращения, а устройство для ориентирования выполнено в виде транспортеров, установленных соответственно между верхним и средним, средним и нижним валками, при этом верхний транспортер выполнен в виде роликов, уменьшающихся по ширине транспортера и по мере удаления от ножевых валков, нижний транспортер выполнен с двумя участками, причем участок, соответствующий длине верхнего транспортера и расположенный под ним, выполнен в виде ряда приводных шнеков с противоположно направленной от середины винтовой навивкой, а другой участок выполнен в виде приводных роликов.

Источники информации, принятые во внимание лри экспертизе

1. Патент США Р 3817463, кл. 241-152, 1974 °

2. Патент США 9 3931935, кл. 241-24, 1976.

952320

Составитель В.Губарев

Редактор Ar. Шандор Техред К. Мыцьо

Корректор1А.Гриценко

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

Закаэ 6012/11 Тираж 646 Подписное

1 ВНИИПИ Государственного-комитета СССР по делам иэобретений и открытий

113035, Москва,.Ж-35, Раушская наб., д.4/5