Способ изготовления литейных форм "процесс вм-3

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К. АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<11>952414 (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.04.80 (2i) 2914006/22-02 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 230882. Бюллетень ¹ 31

Дата опубликования описания 23.08.82

f$)) М Кд 3

В 22 С 15/00

В 22 С 15/22

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621. 744. . 44 (088. 8) Н. П. Батраков, Ю. И. Беляков, В. В. Трещафин, С. Н Козлов, Г. М. Орлов и Б. П. Благойравов С ®щЗ;,.„ (72) Авторы изобретения

О41Щ и проектно-техноло "йческий

МОскОВский QIKy)jfg д ю

Всесоюзный научно-исследовательский институт угольного машиностроения и автомеханический институт (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОР Ч

"ПРОЦЕСС ВМ-3"

Изобретение относится к литейному производству, в частности к изготовле. нию разовых литейных форм, и может быть использовано в прессовых формовочных машинах.

Известны способы изготовления песчано-глинистых форм прессования, в которых для выравнивания плотности формы и для уменьшения усилия прессо- 0 вания используется действие сжатого воздуха, вдуваемого в форму в процессе прессования C1).

Однако воздух в форму подводят по всей площади прессовой плиты, .вследствие этого для улучшения равномерности плотности требуются значительные количества воздуха. Так как при прессовании всегда имеются зазоры между прессовой плитой и наполнительной рамкой, воздух устремляется в эти зазоры, унося с собой некоторое количество песка, который оказывает истираюшее действие на стенки наполнительной рамки и прессовой плиты.

Кроме того, погружение модели в слой формовочной смеси оказывается затруднительным, и формы получаются с неудовлетворительным распределением плотности смеси, несмотря на значительные количества вдуваемого воздуха. Зо

Наиболее близким к изобретению по технической сущности является способ изготовления литейных форм, включающий заполнение наполнительной рамки и опоки смесью, прессование прессовой колодкой при одновременной подаче в полость формы сжатого возду f. 2).

Однако для выравнивания плотности

Формы требуется значительное количество воздуха, который выходит с большой скоростью в зазор между прессовой плитой и наполнительной рамкой, унося за собой формовочную смесь и вызывая тем самым абразивный износ оснастки и запыленность в зоне действия машины. Кроме того, большое количество воздуха проходит через слабо уплотненные слои смеси, расположенные около, моделей.

Целью изобретения является уменьшение расхода воздуха, уменьшение абразивного износа оснастки и запыленности воздуха около машины.

Указанная цель достигается тем, что согласно способу при изготовлении литейных форм "Процесс ВМ-3", включающему наполнение наполнительной рамки.и опоки смесью, уплотнение .смеси прессовой колодкой при одновре.

952414

Схема ведения. процесса

Твердость, ед.

Давление прессования, Па

Расход свободного воздуха, л над модель над мо ной плитой дейью

Прессование без продувки

2,2 ° 10

95 б 10

150

Прессование с продувкой по всей площади контрлада

1,8-,10

350 менной подаче в полость формы сжатого воздуха, сжатый воздух подают снизу навстречу прессовой колодке через отверстия модели. При этом происхо- дит псевдоожижение столба формовочной смеси, находящегося над моделями, 5 в результате чего плотность столба =меси над моделями уменьшается, а высота увеличивается. Смесь под действием сжатого воздуха перемещается из области над моделью в области, на-,Ig ходящиеся вокруг модели.

Одновременно с подачей воздуха в полость моделей приходит в движение поршень прессового механизма, прессовая колодка уплотняет смесь, ио прохождении прессовой коЛодкой части расстояния подачу воздуха в полость модели увеличивают. Воздух, выходящий иэ модели, перемещает смесь иэ надмодельной области в область, находящуюся рядом с моделью, кроме того фильтрующийся воздух уплотняет

Формовочную смесь, находящуюся у модельной плиты, причем уплотняющее действие фильтруюцего воздуха возрастает с увеличением высоты формы. Подачу воздуха в полость модельной плиты прекращают незадолго до полной остановки прессовой колодки. Плиту поднимают и производят съем эаформованной опоки. 30

Отвод воздуха может быть осуцествлен через модель и модельную плиту или опоку, или через модель, модельную плиту и оноку.

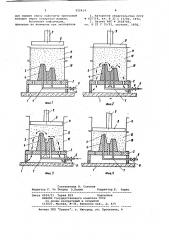

На фиг. 1 приведено устройство 35 для осуществления способа; на фиг. 24 †. принцип действия устройства.

Устройство для осуществления способа содержит стол 1 прессовой машины, подмодельную плиту 2, в отверсти- 40 ях которой установлены венты 3, к подмодельной плите крепится полая

Прессование с продувкой через модель 70

Формула изобретения

Способ изготовления литейных форм

"Процесс ВМ-3", включающий заполнение наполнительной рамки и опоки смесью, уплотнение прессовой колодкой при од- б5 модель 4, имеющая в верхней части отверстия, в которых также установлены венты 3. Воздух подается от магистрали сжатого воздуха 5 через кран б в полость модели через штуцер

7, закрепленный в модельной плите.

Уплотнение смеси осуществляют с помощью плоской прессовой колодки 8, которая крепится к штоку 9 приводного поршня. На опоку 10 ставят наполнительную рамку 11 и засыпают Формовочной смесью 12.

Испытания способа проводились на формовочной машине мод 91271Б. При экспериментах используется цилиндрическая опока с внутренним диаметром

190 мм и высотой 200 мм, высота цилиндрической модели была равна 100 мм при диаметре 95 мм. Модель была полая, в полость модели подавался сжатый воздух из баллона емкостью 50 л, при давлении 1-10 ати (1- 10 Па

1 10 Па). В верхней части модели имелись отверстия, служацие для подвода воздуха в форму. В экспериментах используется формовочная смесь следующего состава: 97% отработанной смеси с основой из кварцевого песка

2 К 020 Б; 3% огнеупорной глины, воды до влажного, со свойствами: рлажность 3-5%; 6<,= Ь,8-1 кг/см и

5 (0,8-1110 Па). Качество полученных форм определяется отношением твердо=тей смеси по твердомеру мод. 071 эамеренных у модельной плиты и у модели.

Эксперименты проводятся по трем схемам: 1J прессованием беэ продувки воздуха, 2) прессованием с продувкой воздуха через модель, 3) прессование с йродувкой воздуха по всей плоцади контрлада формы, (известный состав) . Каждый опыт повторяется не менее пять раз. Результаты экспериментов приводятся в таблице. новременной подаче в полость формы сжатого воздуха, а т л и ч а ю ц и йс я тем, что, с целью уменьшения расхода воздуха, абразивного износа оснастки и .вредных выбросов, сжатий воз952414

ФиР

Составитель В. Сазонов

Редактор Г. ус Техред 3.Палий . Корректор Е. Роыко

Заказ б024/15 Тираж 852 . Подписное

ЭНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Филиал ППП "Патент", г, ужгород, ул. Проектная, 4 дух подают снизу навстречу прессовой колодке через отверстия модели.

Источники информации, принятые во внимание при зкспертизе

1. Авторское свидетельство СССР р 425718, кл. В 22 С 15/00, 1971.

2, Патент ФРГ Р 2608740, хл. В 22 С 15/22, опублик. 1978.