Станок для обработки деталей переменной ширины

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii>952471 (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.01.81 (2 ! 3235582/25-08 с присоединением заявки №вЂ” (23) Приоритет— (5! ) М. Кл, В 23 Г 1/160

В 23 С. 3/18

Гесударствеллый комитет

СССР

Опубликовано 23.08.82. Бюлль тень ¹ 31

Дата опубликования описания 28.08.82 (53) У, К 621.911..37 088.8) пе делам лэооретений и открытий (4 З

Л. Т. Масюк, В. М. Мигунов и М. М. Куковфин

1 ! (72) Авторы изобретения (71) Заявитель (54) СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАЛЕЛ

ПЕРЕМЕННОЛ ШИРИНЫ

Изобретение относится к металлообрабатывающим, преимущественно копировальным станкам, предназначенным для обработки фрезерованием, шлифованием и т. п. поверхностей переменной ширины, напр)1мер пера компрессорных лопаток газотур- 5 бинных двигателей и может быть использовано в разных отраслях машиностроения.

Известны станки подобного назначения, включающие размещенные на станине столы поперечной и продольной подачи, последний из которых кинематически связан со следящими за изменением ширины детали роликами, взаимодействующими с задающими устройствами и рычаг переключения реверса продольной подачи !1).

Однако известные устройства относятся только к копировальным станкам, что ограничивает их возможности. Необходимость установки рычагов реверса на оси копировального ролика, а на рычагах реверса датчиков и следящих роликов, требует повышенной точности изготовления устройства и обеспечения надежной защиты от попадания в него инородных тел (стружки, абразива и т. п.), что усложняет его и сни2 жает надежность работы. Кроме того, при увеличении скорости перемещения копировального ролика со следящими роликами по копиру, значительную роль в снижении надежности и точности переключения реверса играет инерционность системы. которая не позволяет производить обработку при больших скоростях перемещения инструмента вдоль обрабатываемого сечения детали, что приводит к снижению производительности.

Цель изобретения — повышение производительности обработки.

Поставленная цель достигается тем, что в станок введены упоры-ограничители продольного перемещения стола для взаимодействия с рычагами переключения реверса продольной подачи, размещенные на введенных в станок гидроцилиндрах, установленных с возможностью продольного, независимого друг от друга перемещения относительно закрепленного на станине кронштейна, которым снабжен станок и на котором установлены с возможностью продольного перемещения введенные в станок, жестко связанные со штоками ползуны. на которых с возможностью поперечного переме952471

3 щения установлены задающие устройства, выполненные в виде расположенных параллельно плоскости перемещения стола плит с пазами для следящих роликов и планок для размещения на них с возможностью установочного смещения плит, причем на планках выполнены продольные пазы для введенных в станок опорных роликов, закрепленных нг станине.

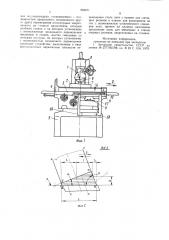

На фиг. 1 представлена схема предлагаемого станка в плоскости вращения инструмента; на фиг. 2 — то же, вид А; на фиг. 3 — то же, вид Б; на фиг. 4 сечение  — В на фиг. 3; на фиг. 5 — сечение à — Г на фиг. 3.

Обрабатываемая деталь 1, например лопатка, установлена в копировальном приспособлении 2, расположенном на столе 3, продольной подачи крестового суппорта 4, установленного на станине 5 и включающего в себя механизм 6 продольного реверса стола 3. (Схема копировального приспособления 2 не показана) .

Инструмент 7 установлен в шпиндельной головке 8, которая с возможностью вертикального перемещения установлена в направляющих колонны 9, закрепленной на станине 5.

Конфигурация обрабатываемого участка

НЕЖН детали 1 (фиг. 2) определена необходимость обработки указанного участка отдельно от остальной части ЕЖИМ различными методами. При этом деталь 1 расположена в приспособлении 2 таким образом, чтобы ее плоскость P была параллельна продольной плоскости перемещения S стола

3 и плоскости вращения инструмента 7.

Отличительной особенностью предлагаемого станка является то, что на столе 3 посредством болтов 10 (фиг. 4) закреплен кронштейн 11, в котором выполнены два продольных направляющих паза 12 и 13 (фиг. 3). В пазу 12 посредством двух закрепленных на кронштейне 11 направляюгцих планок 14 и 15 установлены ползуны

16 и 17, а в пазу 13 также с помощью двух закрепленных на кронштейне 11 направляющих планок !8 и 19 (фиг. 4) установлены корпуса гидроцилиндров 20 и 21 (фиг. 5), штоки 22 и 23 которых через кронштейны 24 и 25 жестко соединены с ползунами 16 и 17 соответственно.

Наладочное перемещение ползуна 16 и

17 вдоль паза 12 осуществляется соответствук)шими винтами 26 и 27, установленными в опорах 28 и 29, закрепленных на кронштейне 11 (фиг. 3).

На г олзуне 16 закреплены две направляющие планки 30 и 31, в которых с возможностью перемещения в поперечном направлении установлен корпус 32 горизонтально расположенного задающего механизма (копира) 33. На ползуне 17 также закреплены две направляющие планки 34 и 35, в которых с возможностью перемещения в по5

>5

Зо

55 перечном направлении установлен корпус,,. задающего механизма 37.

В задаюших механизмах 33 и 37 выполнены соответственно направляющие пазы

38 и 39, причем в пазу 38 расположен следящий ролик 40, установленный на корпусе гидроцилиндра 20, а в пазу 39 расположен следящий ролик 41, установленный на корпусе гидроцилиндра,.

Оси вращения следящих роликов 40 и 41 расположены в вертикальной плоскости С, параллельной плоскости Р (фиг. 2) и плоскости вращения инструмента 7. Г!ри этом угол . (фиг. 3) между осью паза 38 и плоскостью С равен углу A (фиг. 2) между линией ЕЖ, ограничивающей обрабатываемый участок детали 1, и плоекостью Р, а .угол р между осью паза 39 и плоскостью

С равен углу ф между линией Н)К, также ограничивающей обрабатываемый участок детали, и плоскостью Р, т. е. оси пазов

38 и 39 являются как бы зеркальным отражением соответствуюших линий, ограничивающих обрабатываемый участок детали.

На корпусах гидроцилиндров 20 и 21 (фиг. 5) посредством ступенчатых винтов

42 (фиг. 4) с возможностью поворота вокруг их осей, а также с возможностью взаимодействия с рычагами механизма 6 продольного реверса в процессе продольного перемещения стола установлены упоры 43 и 44.

Штифты 45, установленные на корпусах гидроцилиндров 20 и 21, предназначены для фиксации углового положения упоров 43 и 44 при их взаимодействии с рычагами механизма 6 продольного реверса в момент переключения направления продольного перемещения стола 3.

Кроме того, корпус 32 (фиг. 3) задаюшего механизма 33 посредством прижима 46, шпильки 47 и гайки 48, а корпус 36 механизма 37 посредством прижима 49, шпильки

50 и гайки 51, неподвижно соединены с планкой 52, имеющей продольный направляюгций паз 53, в котором расположены опорные ролики 54 и 55, установленные соответственно на кронштейнах 56 и 57, закрепленных на опоре 58 (фиг. 1), в свою очередь которая закреплена на станине 5.

При обработке детали 1 (фиг. 1) на предлагаемом станке стол 3 совершает продольные перемещения, сообшая ей при этом перемещения вдоль плоскости вращения инструмента 7. Инструмент 7, вращаясь, обрабатывает деталь продольными строчками

К, Л и т. п. (фиг. 2), которые параллельны плоскости Р, В процессе обработки строки К, имеющей максимальную длину L, следящие ролики 40 и 41 находятся в крайнем левом (фиг. 3) положении и расположены друг от друга на максимальном расстоянии, которое позволяют пазы 38 и 39. Упоры 43 и 44 при этом также расположены на максимально возможном друг от друга расстоя952471

10

З0

Формула изобретения

55 нии, которое обеспечивает ход стола 3 на величину, равную длине строки К (фиг. 2).

Установка начального расстояния между копирами 33 и 37 (фиг. 3), а соответственно между роликами 40 и 41 и упорами 43 и 44 (фиг. 5), обеспечивающего ход стола на длину 1 строки К (фиг. 2), а также начального положения упоров 43 и 44 относительно рычагов механизма 6 продольного реверса, соответствующего начальному положению точек Д и Н строки К относительно инструмента 7 (фиг. 1), осуществляется перемещением ползунов 16 и 17 в пазу 12 винтами 26 и 27 при отпущенных прижимах 46 и 49.

При смешении продольной строки в сторону уменьшения ширины обрабатываемого участка детали, т. е. от плоскости Р, стол

3 перемешается в правую (фиг. 3) сторону, смещая в том же направлении и следящие ролики 40 и 41, но поскольку копиры 33 и 37 неподвижны относительно станины станка, то указанные ролики, перемещаясь в пазах 38 и 39, сближаются, перемещая при этом в направляющем пазу 13 корпуса гидроцилиндров 20 и 21, а соответственно и упоры 43 и 44 (фиг. 5).

Для облегчения преодоления следящими роликами 40 и 41 сил сопротивления, возникающих в процессе их перемещения в пазах 12 и 13 при больших углах давления и препятствующих их перемещению в продольном направлении, в бесштоковые Iloлости гидроцилиндров 20 и 21 подается под давлением рабочая жидкость.

Ролик 40, перемешаясь в пазу 38 (фиг. 3), следит за отклонением контура ДЕЖ (фиг. 2) обрабатываемого участка детали 1 от его исходной точки Д при смещении продольной строки от плоскости P и смещает на величину своего продольного перемещения упор 43 от его исходного положения по отношению к рычагам механизма 6 продольного реверса. Ролик 41, перемещаясь в пазу 12 (фиг. 3), следит за отклонением контура

НЖ (фиг. 2) от его исходной точки Н и смещает на величину своего продольного перемещения упор 44 от его исходного положения по отношению к рычагам механизма 6 продольного реверса (фиг. 5). При этом ход стола 3 влево (фиг. !) уменьшается на величину продольного смешения упора 43, равную величине отклонения контура ДЕЖ в продольном направлении, а вправо на величину продольного смещения упора 44, равную величине отклонения контура

НЖ в продольном направлении.

Так, например при обработке строки Л (фиг. 2), которая находится на расстоянии в от плоскости Р, отклонение контура ДЕЖ в продольном направлении равно (1, причем на эту же величину смещается ролик 40 и упор 43 (фиг. 5), а соответственно .на ту. же величину уменьшается ход стола 3 вправо (фиг. 1). Отклонение контура НЖ

6 при обработке строки Л составляет величину 1, на которую уменьшается ход стола

3 влево, т. е. ход стола 3 при обработке строки Л составляет величину, равную длине P указанной строки.

При смещении продольной строки в обратную сторону, т. е. от точки Ж к плоскости P (фиг. 2), ролики 40 и 41 (фиг. 5) аналогичным образом следят за увеличением длины строки, увеличивая путем перемещения упоров 43 и 44 ход стола 3. В этом случае рабочая жидкость под давлением подается в штоковые полостч гидроцилиндров 20 и 21.

Таким образом, упоры 43 и 44, служащие для ограничения продольного перемещения стола 3, в процессе работы станка всегда занимают положение относительно рычагов механизма 6 продольного реверса, соответствующее длине обрабатываемой строки, причем слежение за изменением длины строки осуществляется посредством простой механической связи копир-ролик, что значительно упрощает конструкцию и повышает надежность работы предлагаемого станка по сравнению с известным.

Кроме того, вся конструкция механизма слежения за изменением длины строки в процессе продольного перемещения находится в статическом состоянии по отношению к столу продольной подачи, а перемещение следящих роликов вместе с упорами, служащими для переключения продольного перемещения стола, осуществляется только при смещении строки. Причем величина и скорость этих перемещений незначительны по сравнению с величиной и скоростью их продольного перемещения, что значительно уменьшает инерционность элементов, следящих за изменением длины строки, а следовательно, позволяет повышать скорость продольного перемещения стола, увеличивая тем самым производительность обработки деталей переменной ширины на предлагаемом станке.

Станок для обработки деталей переменной ширины, содержащий размещенные на станине столы поперечной и продольной подачи, последний из которых кинематически связан со следящими за изменением ширины детали роликами, взаимодействующими с задающими устройствами, и рычаги переключения реверса продольной подачи, отличающийся тем, что, с целью повышения производительности обработки, в станок введены упоры-ограничители продольного перемещения стола для взаимодействия с рычагами переключения реверса продолы|ой подачи, размещенные на введенных в с а952471

Фиг. 2 нок гидроцилиндрах, установленных с возможностью продольного, независимого друг

or друга перемещения относительно закрепленного на станине кронштейна, которым снабжен станок и на котором установлены с возможностью продольного перемещения введенные в станок, жестко связанные со штоками ползуны, на которых установлены с возможностью поперечного перемещения задающие устройства, выполненные в виде расположенных параллельно плоскости перемещения стола плит с пазами для следящих роликов и планок для размещения на них с возможностью установочного смещения плит, причем на планках выполнены продольные пазы для введенных в станок опорных роликов, закрепленных на станине.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2777057/08, кл. В 23 С 1/16, 1979.

952471 а л

1б 32 З3

Составитель М. Кольбич

Редактор Г. Ус Техред А. Бойкас Корректор М. Коста

Заказ 5836/18 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4