Способ силовой скоростной абразивной обработки

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗЬБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

< )952536

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.01.81 (21) 3279636/25-08 с присоединением заявки №вЂ” (23) Приоритет —, (51) Я Кл 3

В 24 В 1/00

Гооударственнык комитет

Опубликовано 23.08.82. Бюллетень №31

Дата опубликования описания 23.08.82 (53) УДК 621.923..4 (088.8) llo делам лэобретений и открытий (72) Авторы изобретения

А. Н. Самарин, А. Е. Калиничев, М. П. Гал

Ордена Ленина, ордена Октябрь электрометаллургический завод «Электрос (71) Заявитель яиа (54) СПОСОБ СИЛОВОЛ СКОРОСТНОЛ

АБРАЗИВНОЛ ОБРАБОТКИ

Изобретение относится к металлообработке, в частности силовой скоростной абразивной зачистке, а также резке поковок, проката и слитков на металлургических заводах при производстве высоколегированных сталей и сплавов.

Известен способ абразивной обработки, включающий обработку в химически активной среде (1).

Наибольшая экономическая эффективность наблюдается при реакциях с образованием оксидов и карбидов. При подаче в зону шлифования химически активный газ вступает в экзотермическую реакцию с поверхностными слоями обрабатываемого металла, что одновременно с увеличением производительности, отрицательно влияет на качество поверхности заготовки, вызывая ее окисление или науглероживание, что недопустимо при обработке жаропрочных сплавов.. Низкая теплопроводность газов, ограниченная .поверхность контактного пятна не позволяет получить большого экзотермического эффекта в зоне контакта. Указанные недостатки сдерживают дальнейшее увеличение производительности труда, препятствует расширению сортамента обрабатывае2 мого металла и ограничивают область применения способа силовой скоростной абразивной обработки в химически активной среде.

Целью изобретения является повышение производительности обработки.

Поставленная цель достигается тем, что в зону шлифования подводят химически активные при контактной температуре вещества, молекулы которых обладают большим химичесим сродством к кислороду

1.0 или углероду, чем обрабатываемыи металл, и вступают в экзотермическую реакцию с теплотой образования конечных продуктов по абсолютной величине не ниже

150 Дж /моль-К и не выше 2100 Дж/моль.К.

1s Путем проведения экзотермических реакций в контактной зоне между газом и. твертым веществом или жидкостью окисление или науглероживание обрабатываемой поверхности не происходит. Кис.)ородо- или

20 углеродсодержащие газы (например метанол СНэ = 0 или бутан С Н10) разлагаются с выделением кислорода или углерода, который вступает в химическую реакцию с молекулами распыленного этим газом твердого вещества (например алюминием или

952536

15

Формула изобретения

55 титаном) или жидкости (например гидрооксидом кальция или нитратом никеля

Ni (МОз) ) с экзотермическим эффектом.

Твердое вещество или жидкость выбираются, исходя из химического сродства к кислороду согласно ряду

СаО; MgO; А!г 05, ХгОг; ВгОз, Ti02, $!Ог, ТагОз, МпО; СггОз, V205, ВаОг, WO>, Нг04, FeO; РгОз.,МоОз, NiO; CuO (!) или углероду

В4 С Al@C5 гС С C CI 5 С2 S1C;

Сас,; Могс (2)

Соединения расположения в рядах по возрастающим значениям свободной энергии. т. е. Са может восстанавливать все оксиды, стоящие справа. Аналогично химическое сродство Al к углероду выше, чем титана. В твердых растворах карбидообразующие элементы располагаются отлично от приведенного выше ряда

Ti; Nb; W; Мо; Сг; Mn; Fe.

При этом основным фактором, влияющим на положение элемента является тип и прочность связи. В твердых растворах (стали, сплавы) преимущественное образование карбидов связано с металлическим типом связи, тогда как Al, Si и т. д. имеют ковалентный тип связи.

При введении в зону шлифования элементов образуется химическое соединение, тип связи не имеет преимущественного значения. Поэтому вещество должно выбираться, исходя из химического сродства реагирующего вещества к кислороду, ряд (1) или углероду, ряд (2).

Следующим определяющим фактором в выборе газа, твердого вещества или жидкости является величина дополнительной тепловой энергии, выделяемой в процессе образования химического соединения, и указывающая возможность протекания самой реакции в заданном направлении (энтальпия образования) . В данном случае возможно протекание следующих реакций

4А! + 302 — — 2AAlãОз+ (,>

Т! + Ог — — Т!Ог+ Q

8Al + Сг — — 2A14C + Q

2Ti + Сг= 2TiC + Q

Са (ОН)г — СаО + НгО

СаО + СОг — — CaCO5+ Q

ЬН = — 1847 Дж/моль К

ЬН = — 938,6 Дж/моль К

ЬН = — 418 Дж/моль.К

ЬН = — 418 Дж/моль К

ЬН = — 197;9 Дж/моль.К

Таким образом, большим экзотермичес ким эффектом обладает соединение А!гОз (— 1847 Дж/моль К), наименьшим — CaCO5 (— 197,9 Дж/моль К) . Увеличение экзотермического эффекта приводит к возрастанию производительности при шлифовании.

Положительное значение энтальпии говорит о протекании реакции справа налево. Таким

Зо

З5

45 образом, энтальпия образования конечных продуктов должна быть по абсолютной величине не ниже 197,9 Дж/моль К. Экспериментально установлено, что смеси указанных выше веществ могут реагировать с теплотой образования 2100 Дж/моль К. Это является верхним пределом протекания реакции. Заметное снижение скорости протекания реакции за время контакта абразивного инструмента и металла зафиксировано при тепловом эффекте 150 Дж/моль К. Ниже этого значения экзотермического эффекта не обнаружено. Таким образом, расчетные и экспериментальные данные практически совпадают и позволяют установить границы эффективности применения веществ, способных вступать в экзотермическую реакцию с теплотой образования конечных веществ по абсолютной величине 150 Дж/моль К

< (ЬН) (2100 Дж/моль К.

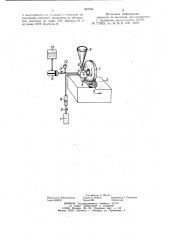

На чертеже показана схема осуществления предложенного способа.

При шлифовании (или резке) абразивным инструментом 1 заготовки 2, перемещающейся при шлифовании в направлении

А в зону шлифования, посредством сопла подается газ, жидкость, твердое мелкодисперсное вещество или комбинация веществ.

В сопло 3 вещества подаются через смеситель 4 со специальным дозометрическим устройством.

Подача твердого мелкодисперсного вещества осуществляется из конус ного бункера 5 и регулируется вентилем 6.

Подача в смеситель 4 газа осуществляется из баллона 7 через специальный расходоМер 8. Расход газа регулируется вентилем 9.

Подача жидкости осуществляется из специального бака 10 посредством компрессора 11. Количество жидкости контролируется манометром 12 и регулируется вентилем 13.

Конструкция, включающая сопло, смеситель и конусный бункер, закрепляется таким образом, что может поворачиваться на 90, и смесь из сопла истекает нормально или тангенциально к линии контакта, что необходимо при абразивной резке.

Таким образом, предложенный способ позволяет увеличить производительность абразивной обработки.

Способ силовой скоростной абразивной обработки, при котором детали обрабатывают в химически активной среде, отличаюи ийся тем, что, с целью повышения производительности обработки, в зону абразивной обработки подводят химически активные при контактной температуре вещества, молекулы которых обладают большим химическим сродством к кислороду или углероду, чем обрабатываемый металл, и вступают в экзотермическук> реакцик> с теплотой образования конечных продуктов по абсолютной величине не ниже 150 Дж/моль К и не выше 2100 Дж/моль К.

952536

Источники информации. принятые во внимание при экспертизе

1. Авторское свидетельство СССР

_#_o 772823, кл. В 24 В 1/00, 1979.

Составитель A. Шутов

Редактор О. Юрковецкая Техред А. Бойкас Корректор Г. Решетник

Заказ 5840/21 Тираж 886 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4