Способ обработки твердого материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()952616 (61) Дополнительное к авт. свид-ву (22) Заявлено 201080 (21) 2994533/29-33 1)М Кп з с присоединением заявки №

В 28 0 1/00

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет (33) УДК679. 8. . 052 (088, 8) Опубликовано 230882. Ьюллетень ¹ 31

Дата опубликования описания 230882 (72) Авторы изобретения

А.Ф.Лапырин и К.К.Софийский ч

) НА fPg;;:-.-.

oe бЩИ1тй&гн4фтЪ- ой Сфф д

Специальное конструкторско-технологичес геотехннческой механики AH Украинс (71) Заявитель (54) СПОСОБ ОБРАБОТКИ ТВЕРДОГО МАТЕРИАЛА

Изобретение относится к способам обработки твердого материала и может быть использовано в камнеобрабатывающей промышленности, а также при раз-. рушении сверхтвердых хрупких материалов.

Наиболее близким к предлагаемому техническим решением является способ обработки камня, включающий подготовку заготовки, воздействие на нее ра1 бочим инструментом ).1), Недостатками этого способа обработки являются недостаточное снижение энергоемкости разрушения и изменение структуры, обрабатываемого материала при использовании поверхностно-активных добавок.

Цель изобретения - уменьШение энергоемкости и повышение производительности обработки без изменения структуры обрабатываемого материала.

Поставленная цель достигается тем, что согласно способу обработки твердого материала, включающему подготовку заготовки и воздействие иа иее рабочим инструментом, перед воздействием рабочим инструментом и заготовке создают напряжение равное 0,7

0,8 предела прочности обрабатываемого материала.

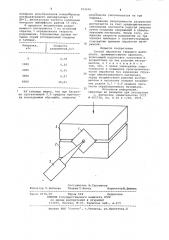

На чертеже изображено устройствО для осуществления способа.

П р н м е р. Испытания проводились по изучению процесса разрушения угольных образцов, изготовленных в .виде куба со стороной 4? мм, которые помещались в обжимное устройство, позволяющее создавать двухосное напрщкенное состояние в испытуемых образцах при одноосном нагружении обжимного устройства.

Угольный образец 1 помещался между пластинами обжимного устройства 2.

Нагрузка- на пластины 2 создавалась при помощи гидравлического пресса.

Для серии образцов определялся предел прочности на сжатие. Для исследуемой серии угольных образцов среднее значение предела прочности на «О сжатие соответствовало нагрузке

5000 кгс по шкале манометра пресса.

Далее угольный образец 1 с известным пределом прочности помещался . между обжимными пластинами 2 и. в

25 нем последовательно соэдавалосв напряжение, соответствующее нагрузкам

0,1000, 2000, 3000, 4000 кгс. При каждом значении нагрузки образец подвергался воздействию разрушающего

30 .рабочего инсттзумента 3, в качестВЕ

952616

Нагрузка, кгс

Скорость разрушения,Ъ/с

0,01

1000

0,03

0,05

2000

3000

0,07

20,01

4000

Составитель N.Ñóðoâèêoâ

Техред Т.Фанта КорректорМ.Демчик

Редактор H.Áoáêîâà

Заказ 6176/25 Тираж 604 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва„ Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Ужгород, ул.Проектная,4 которого использовался концентратор ультразвукового диспергатора УЗ

ДН-1, резонансная частота колебаний которого выбиралась равной 15 кГц.

В процессе воздействия разрушающего инструмента 3 на угольный образец 1 определялась скорость разрушения. Усредненные данные четырех серий исследований сведены в таблицу.

-т

Иэ таблицы видна, что при йагруэке составляющей 0,8 предела прочности исследуемых образцов, скорость разрушения. Увеличивается на три порядка.

Снижение энергоемкости разрушения достигается за счет предварительного увеличения плотности упругой энергин путем создания напряжений в обраба тываемом материале. Кроме того, повышение скорости разрушения на три порядка приводит к соответствующему сокращению времени обработки материал0В.

Формула изобретения

Способ обработки твердого мате" риала, преимущественно хрупкого

15 включающий подготовку заготовки и воздействие на нее рабочим инструментом, отличающийся тем, что, с целью уменьшения энергоемкости и повышения производительности обработки без изменения структуры обрабатываемого материала, перед воздействием рабочим инструментом в заготовке создают напряжение равное 0,7 — 0,8 предела прочности обрабатываемого материала.

25 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 605718, кл. В 28.D 1/00, 1975.