Аппарат для электрохимической очистки загрязненных жидкостей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (n>952754 (61) Дополнительное к авт. саид-ву (22) Заявлено060378 (21) 2589011д3 с присоединением заявки ¹ —(23) Приоритет

51)М Кп з

С 02 F 1/46

Государственный комитет

СССР ло делам изобретений и открытий

Опубликовано 230882 Бюллетень № 31

153) УДК628. 543.2 (088. 8) Дата опубликования описания 23,0882 (72) Авторы изобретени я

В. Т. Ефимов, М. М. Назарян, А. A. Аксенко, В. A. Коляда, .Г. К". Яоскаев, Л.ф.юамша и 8.H.Kîñòþê

Харьковский моторостроительный завод "Серп и и Харьковский политехнический институт им.В.И олот"

Ленина (71) Заявители (54) АППАРАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЯ ОЧИСТКИ

ЗАГРЯЗНЕННЫХ ЖИДКОСТЕИ

1 2

Изобретение относится к электрохимической обработке промышленных сточных вод, содержащих коллоиднодисперсные высококонцентрированные примеси, например отработанные смазочно-охлаждающие жидкости, и может быть использовано для очистки сточных вод на предприятиях химической, машиностроительной и других отраслей промышленности

Известны аппараты для электрохимической очистки загрязненных жидкостей, включающие коаксиально установленные друг относительно друга отстойник и внутреннюю циркуляционную трубу, блок растворимых электродов и систему патрубков, включающую входной и выходной патрубки загрязненной жидкости, а также выходной патрубок очищенной жидкости. Входной патрубок загрязненной жидкости в этих аппаратах установлен на одном уровне с электродами 1) .

Наиболее близким к изобретению является аппарат для электрохимической очистки загрязненных жидкостей, включающий коаксиально установленные друг относительно друга отстойник, внутреннюю циркуляционную трубу и блок растворимых электродов в нижней части трубы. Отличительной особеннос- З0 тью известноГо аппарата является расположение входного патрубка загрязненной жидкости на расстоянии 1=2-7d „

Ьк от поверхности электродов, где d „— внутренний диаметр внутренней циркуляционной трубы. Такая конструкция аппарата является более эффективной, так как позволяет повысить работоспособность электродов вследствие избежания непосредственного контакта электродов с загрязненной жидкостью 2) .

Однако установка входного патрубка на таком расстоянии электродов приводит к повышению габаритов установки за счет нерационального увеличения высоты трубы, а также к повышению расхода электролита, заливаемого в аппарат перед очисткой. Кроме того, в процессе периодической установки аппарата (ремонт и.замена электродов, профилактические осмотры и др.) необходимо производить удаление находящейся в циркуляционной трубе жидкостиу в этом случае электроды покрываются шламовидными веществами (потерявшими активность гидроокисями металла, укрупненными частицами минеральных примесей, частицами металла и абразивного инструмента) и масляной пленкой, что резко снижает эко952754

6О номические показатели работы аппарата: увеличивается расход электроэнергии и электродов, снижается качество очистки жидкости.

Целью изобретения является уменьшение расхода металлоемкости и пред- 5 отвращение загрязнения электродов при остановках аппарата.

Поставленная цель достигается тем, что аппарат снабжен расположенной над блоком электродов конической )О перегородкой с отверстием, обратным клапаном, перекрывающим отверстие, и эжектором сжатого воздуха, размещенным соосно отверстию.

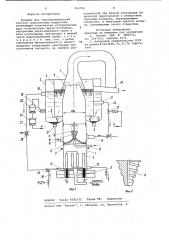

На фиг.1 представлена принципиаль- 5 ная схема аппарата; на фиг.2 — обратный клапан.

Аппарат состоит из вертикальной трубы 1 и коаксиально расположенного относительно нее отстойника 2, отделенного от трубы посредством кольцевой вставки 3. В нижнем основании трубы размещен блок растворимых электродов 4 и воздушный диффузор 5, а верхняя часть ее входит с определенным зазором 6 в горловину воздушника 7.

В полости трубы также имеется коническая перегородка 8 с отверстием

9, перекрываемым обратным клапаном

10, установленным свободно на направ-30 ляющем стержне 11; клапан выполнен с винтовыми или спиральными канавками

12. В полости сопла размещен эжектор

13, соединенный с источником сжатого газа (воздуха) или жидкости. Клапан 35

10, направляющий стержень 11 и перегородка 8 покрыты винипла том.

Аппарат снабжен системой входных и выходных патрубков загрязненной и очищенной жидкостей, из которых к 4() трубе 1 подключены входной патрубок

14 загрязненной жидкости, входной патрубок 15 очищенной жидкости и выходные патрубки 16 и 17, а к отстойнику — выходной патрубок 18 очищенной жидкости, выходные патрубки 19 и

20 для удаления шлама и примесей, а также технологический патрубок 21, соединенный с впускным патрубком 14 посредством трубопровода 22; в последнем установлен электромагнитный клапан 23, электрически соединенный с сигнальным блоком, в который входят регулятор 24 мутности, мутномер

25 и датчик 26. Выходной патрубок 18. соединен с патрубком 15 посредством трубопровода 27 и разделительных устройств 28.и 29. К устройству 29 подключен также трубопровод 30, соединенный с источником технически чистой воды.

Аппарат работает следующим образом.

Перед, обработкой сточной жидкости внутреннюю полость циркуляционной трубы 1 через патрубок 18 заполняют чистым электролитом (технически чистая вода, содержащая небольшие добавки HCl или МаС!), после чего на блок электродов 4 подается напряжение, а через некоторое время (25-30 с) включают подачу загрязненной жидкости в аппарат через патрубок 14 (патрубки 16 и 17 при этом перекрыты).

Одновременно с этим из диффузора 5 и эжектора 13 подается сжатый воздух; под действием поступающего из эжектора 13 воздуха происходит подъем вверх по стержню 11 клапана 10 и вращение его в сторону, определяемую направлением расположения спиральных или винтовых канавок 12.

В процессе анодного растворения электродов 4 происходит образование гидроокисей металла и выделение водорода, которые всплывают вверх по циркуляционной трубе и через образовавшийся зазор между перегородкой 8 и клапаном 10 поступают в верхнюю часть трубы 1. При этом гидроокиси металла коагулируют примеси, находящиеся в коллоидном состоянии в загрязненной жидкости с образованием агрегатов этих частиц. В дальнейшем эти частицы флотируются пузырьками воздуха и водорода вверх по трубе.

Обработанная таким образом жидкость вместе с агрегатами частиц через зазор 6 переходит в отстойник 2, где происходит расслоение ее на слой масла и очищенной воды. Масло выводится из аппарата через патрубок 20, шлам— через патрубок 19, а очищенная жидкость — через патрубок 18.

При установившемся режиме трубопровод 30 перекрывается и часть очиценной жидкости через распределительные устройства 28 и 29 по трубопроводу 27 возвращается снова в аппарат.

Если качество очищенной жидкости не соответствует заданному, сигнал от. датчика 26 поступает на мутномер .25 и далее на автоматический регулятор

?4, дающий команду на открытие клапана 23; при этом жидкость из патрубка

21 по трубопроводу 22 подается для повторной обработки в аппарат.

При профилактических осмотрах и ремонтах аппарата производят перекачку жидкости из отстойника 2 и трубы 1 через патрубки 19 и 17 в бак-отстойник загрязненной жидкости (не показан); отверстие 9 перегородки 8 при этом перекрыто клапаном 10.

В дальнейшем производят слив жидкости из нижней части трубы 1 через патрубок 16 в канализационную сеть.

Выполнение аппаратов по предложенной конструктивной схеме позволяет повысить работоспособность электродов в 3,5-5 раз, уменьшить расход электроэнергии до 40%, а также уменьшить эксплуатационные расходы на 2530%;

952754

Формула изобретения

Фиа 2

ВНИИПИ Заказ 6192/32 Тираж 981 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Аппарат для злектрохимической очистки загрязненных жидкостей, включающий коаксиально установленные друг относительно друга зтстойник, внутреннюю циркуляционную трубу и блок растворимых электродов в нижней части циркуляционной трубы, о т л и ч а ю шийся тем, что, с целью уменьшения металлоемкости и предотвращения загрязнения электродов при остановках аппарата, он снабжен расположенной над блоком электродов конической перегородкой с отверстием, обратным клапаном, перекрывающим отверстие, и эжектором сжатого воздуха, размещенным соосно отверстию.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3888751, кл. 204-152, опублик.1971.

10 2. Авторское свидетельство СССР по заявке 9 2417618, 05.11.76 (прото.тип) .