Устройство для нанесения покрытий

Иллюстрации

Показать всеРеферат

А. Я. Чеботарев, С. Е. Гликина, М.И. Долотов и О. Д. Неклионова (72) Авторы изобретения (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

1

Изобретение относится к устройствам для нанесения йокрытий, в частности, к нанесению металлизационных составов на диэлектрики для последующего получения вакуумплотных спаев керамики с металлом, а также стеклопри поя на диэлектрики и металлические детали.

По основному авт. св. N 881080 известно устройство для нанесения покрытий, включающее бачок, шток, расположенный в центре бачка, и укрепленный на шток диск, рабочая поверхность которого имеет ячеистую структуру, образованную насечками с выступами. Причем выступы насечки имеют форму усеченной пирамиды, ширина усечения равна 0,15 — 0,35 -мм, ширина и глубина канавки gast 1 7 ширины усечения, а угол насечки равен 18 — 30 .

В известном устройстве для получения частичного покрытия в форме окружности канавками и выступами, выполненными под углом

90 по отношению друг к другу. При этом получаемый контур покрытия не имеет требуемой четкости, разброс по заданным допускам на размер покрытия превышает допустимый класс точности.

В электронной промышленности и, в част- . ности, в электровакуумном приборостроении большинство приборов имеет коаксиальную конструкцию. Это обстоятельство обуславливает необходимость нанесении покрытий, в част5. .ности, металлизации на диэлектрик, в форме окружности для последующего получения вакуумплотных спаев. Для получения сная с высокой механической прочностью и обеспечения

10 электрической прочности узла к покрьгппо . предъявляются требования по обеспечению, высокого класса точности (11.

Целью изобретения является повышение точности контура покрытия по окружности.

Поставленная цель достигается за счет того, что в устройстве для нанесения покрытий, преимущественно металлизационных, на керамические детали выступы образовалы пересекающимися канавками, расположенными, радиально и по концентрическим окружностям, причем ширина усеченпя выступов в радиальном направлении по краю рабочей поверхности составляет 0,15-0,2 мм.

95282

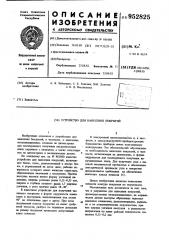

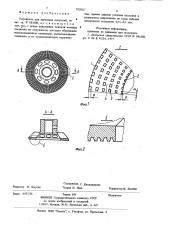

Целесообразно выполнят выступы, располо- женные по краю рабочей поверхности, с шириной усечения в направлении концентрических окружностей равной 0,3 — 3 мм, На фиг. 1 представлено схематическое изображение вспомогательного элемента устройства предлагаемой конструкции; на фиг. 2 — сечение А-А на фиг. 1.

Рабочая поверхность вспомогательного элемента повторяет форму и размеры покрывае мой поверхности.

На краях 1 и 2 рабочей поверхности находятся выступы, ширина усечения которых в радиальном направлении составляет 0,1 мм (а), ширила усечепия в концентрическолr. направлении этих выступов составляет 0,3 мм (Ь).

Выступы рабочей поверхности выполнены пересекающимися канавками, расположенными радиально 3 и rro концентрическим окружностям

Выполнение профиля рабочей поверхности с помощью канавок, расположенных радиально и rto концентрическим окружностям, обеспечивает равномерность покрытия по толщине в связи с особешгостью процесса нанесения состава на рабочую поверхность вспомогательного элемента, а именно: нанесение и сброс в процессе вращения. Выполнение выступов, расположенных по краю рабочей поверхности, с шириной усечения в пределах от 0,15 до 0,2 мм обеспечи30 ло выполнение требуемых размеров с высоким х классом точности (квалитет не ниже 3g 16 ), Выполнени крайних выступов с шириной усечепия меньше 0,15 мм приводит к неравномерности покрытия по толщине (утолщение по краю), увеличение ширины усечения свыше

0.2 мм не обеспечивает требуемого квалитета.

С помощью предлагаемого и известного устройств на керамическом диске ф 40 мм нанесли металлизациониое кольцо шириной 4 мм с наружным диаметром ф 33+0,8 мм, а на ке4О рамической плате — металлизационное кольцо шириной 3 мм с внутренним диаметром

28+0,65 мм, Вспомогательный элемент погружали в бачок, с составом, вращали с скоростью 560 об/с, под-45 нимали, скорость вращения увеличивали до

1000 об/с, что обеспечило сброс излишек состава, вращение прекращали, рабочую поверхность приводили в контакт с покрываемым участком детали, полученный слой высушивали. 50

Покрытия, полученные в виде кольца с помощью предлагаемого устройства, имели четкий контур, в то время как контур, полученный с помощью известного устройства, был нечеткий.

5 и

Результаты замеров диаметров и толщинмпокрытий приведента в таблице.

Как видно иэ таблицы, при выполнении покрытия с помощью предлагаемого устройства максимальный разброс по внутреннему диаметру составлял .Ю35, что соответствует квалитех ту 38 13, по наружному диаметру Ю,65, что соответствует Эс1 14, в то время как

Х при выполнении покрытия с помощью известного устройства — разброс составлял +1,90 и

+1, что соответствовало квалитету вьгше

3g 17

Таким образом, выполнение частичного покрытия с контуром в форме окружности с помощью известного устройства не обеспечило требуемого класса точности квалитета, в то время как предлагаемое устройство позволило получить окружность с высокой точностью (квалитет не ниже 3 16 ) . .Покрытие имело х требуемую равномерность по толщине. Покрытие вжигалось и паялись керамические металлизированные детали с медным кольцом с помощью припоя для образования узлов оболочки высоковольтных приборов. На полученных узлах проводили испытание механической прочносTlf HR oIPI IB М ОтР).

Норма h Р для спая шириной 4 мм должна составлять не менее 17 усл. ед, а норма 6 для сная шириной 3 мм — не менее 13 уел. ед.

Результаты замеров Ь, „приведены в таблице.

Как видно из таблицы, значения механической прочности на отрыв на образцах, выполненных предлагаемым устройством, превышали норму, а на 60% образцах, выполненных с помощью известного устройства не достигали требуемого значения.

Указанные результаты обеспечены совокупностью ограничительных и отличительных признаков: выполнение выступов пересекающимися канавками, расположеш ыми радиально и по концентрическим окружностям, а также снабжение края рабочей поверхности выступами позволило получить четкий. контур окружности.

Окружность, получаемая с помощью известного устройства, не имела четкого контура °

Таким образом, применение предложенного устройства обеспечивает нанесение частичного покрытия в форме окружности . высоким класК сом точности, с квалитетом не ниже .) 16, что в свою очередь позволяет создавать вакуумплопые узлы высокой механической прочности и надежности. Р Р

° ° »» д м еч I

Ю

Я

О! rt 4 Ю м м

С ао аг- er4 r4

4Э м

r4 м" м

I

ti е 3 rI — - !

1

ФГ(r! м м

lA м

6 »\

rI rq C оохх

ri r! r

I 1 !

1 ! 40 4 О

ОМО

1 t О о !

»

»

0

Сю

Й !

0 р

r!

;О О

»

1! м

rI р г Г,О хмо

О Е-, гф. ф

«» О

° О I

» «rl

° à 4 М

3 е v и 11а

)Я

I о

Ь о и а.

» 1 !

1

I 1

1 ! (I с

Л! 1

1 !

1

G е!

О

О м

М 4, м

О O

+ ф м

l р 7 Î

952825

IA

r4 о

° ° е е

ЕОЮ Р

Ю

3 м. с

Г4ЕЧЙ

00 00

952825 тям, причем ширина усечения выступов в

Ф радиальном направлении по краю рабочей поверхности составляет 0,15 — 0,2 мм.

Устройство для нанесения покрытий, по авт. св. N 881080, о т л и ч а ю щ е е с я тем, что, с целью повышения точности контура е покрытия по окружности, выступы образованы пересекающимися канавками, расположенными радиально и по концентрическим окружносСоставитель С, Щахиджанова

Техред М. Надь

Корректор М. Демчик

Редактор H. Лжуган

Тираж 641

ВНИИПИ Государственного комитета СССР. по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Заказ 6197/36

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 881080, кл. С 04 В 41/14, 1977.