Способ возведения искусственного целика

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик (1)953229

//с=. г (61) Дополнительное к авт. свид-ву(22) Заявлено 010880 (21) 2969487/22-03 с присоединением заявки ¹â€” (23) Приоритет— (51) М. Кза.з

Е 21 F 15/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 622. 273.. 2 (088. 8) Опубликовано 230882. Бюллетень ¹ 31

Дата опубликования описания 250882

4 р С. Лносов, С. И. Старосельский, В. П. С иков, В.С. Овчаров и H.A. Ыаповал

l т 1

Донецкий науч но-исследо в атель ский уголь н и и нети тут: (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ВОЗВЕДЕНИЯ ИСКУССТВЕННОГО ЦЕЛИКА

Изобретение относится к горной промышленности и может быть использовано для управления горным давлЕнием при подземной разработке месторождений полезных ископаемых.

Известен способ возведения искусственного целика, включающий установку передвижной опалубки и подачу за нее по периферии твердеющего, а в середину сыпучего закладочного материала (13.

Недостатками данного способа являются пониженная несущая способность целика и высокая трудоемкость его возведения в виде ленточного целика из-за сыпучей средней части целика и необходимости передвижки

:опалубки при помощи вспомогательных, средств.

Известен также способ возведения искусственного целика в виде -ленты между почвой,и кровлей пласта,.включающий установку эластичной опалубки в виде мешка открытой стороной к выработанному пространству, нагнетание быстротвердеющего раствора в опалубку с торцевой закрытой стороны и ускорителя твердения на границе открытой стороны опалубки, пере,мещение опалубки .при наращивании целика эа счет давления, создаваемого нагнетаемым раствором внутри опалубки 32/.

Недостатком указанного способа является то, что возведенные искусственные целики из подвижных быстротвердеющих смесей обладают небольшой конечной несущей способностьк, а искусственные целики из подвижных медленнотвердеющих смесей с высокой конечной несущей способностью не обеспечивают эффективного управления горным давлением в начальной стадии, а возведение таких целиков"от15 личается трудоемкостью работ.

Целью изобретения является увеличение несущей способности искусственного целика при управлении горным давлением.

Эта цель достигается тем, что согласно способу искусственный целик возводят одновременно из боковых и средней параллельных полос на всю мощность пласта, причем боковые полосы возводят из материала, обладающего меньшими сроком твердения и набором прочности, чем материал, иэ которого возводят среднюю полосу искусственного целика, кроме того, боковые и среднюю полосы искусственного це953229 лика до затвердевания боковых полос изолируют перемычками.

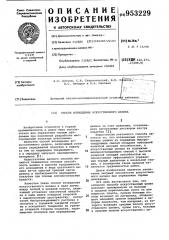

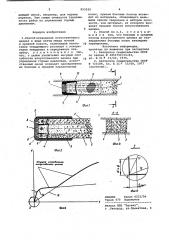

На фиг.1 изображены опалубка и искусственный целик, вид сбоку; на фиг.2 — опалубка и целик, вид сверху, на фиг.3 — разрез A A на фиг. 1 на 5 фиг.4 - график набора прочности полос искусственного целика; на фиг.5— узел 7 (нижняя часть графиков, соответствующая началу твердения подвижных смесей) на фиг.4. 30

Искусственный целик 1 выполнен из боковых 2 и средней полосы 3, причем несущая способность и время твердения смеси средней полосы 3 боль» ше несущей, способности. времени 15 твердения смеси боковых (крайних) полос 2.

Искусственный целик возводят с помощью опалубки 4, включающего оболочку в виде мешка 5, выполненную иэ упругого материала. Внутри оболочки встроен каркас 6 с каналами 7-9 для нагнетания подвижной твердеющей смеси средней полосы, для нагнетания подвижной твердеющей смеси крайних полос и для подачи реагента, ускоряющего процесс твердения смеси крайних полос, Внутренняя полость оболочки разделена вертикальными перемычками 10, по крайней мере, на три зоны А, 6 и В, в каждую из которых подведен канал для нагие". тания подвижной твердеющей смеси.

Возведение искусственного целика осуществляется следующим образом.

В выработанном пространстве очист- 35 ного забоя или подготовительнбй выработки между боковыми породами устанавливают опалубку 4 открытой поверхностью в сторону возводимого целика. К каналам 7-9 каркаса б подсоеди-40 няют трубопроводы для нагнетания исходных компонентов: к каналу 7 подвижную твердеющую месь, обеспечивающую высокую несущую способность средней полосе 3 искусственного 45 целика 1, но за сравнительно продолжительный промежуток времени, к каналам 8 — подвижную быстротвердеющую смесь, обладающую в готовом целине сравнительно небольшой несущей способностью, к каналам 9реагент, ускоряющий процесс твердения. После окончания всех наладочных работ производят одновременное нагнетание всех компонентов будущего искусственного целина. Причем, попав во внутреннюю полость опалубки 4, подвижные твердеющие смеси, благодаря вертикальным перемычкам

10,. непосредственно не контактируют.

Каждый из видов смесей перемещается по своей зоне и набирает прочность в соответствии с графиками, представленными на фиг.4; быстротвердеющая смесь — по зонам А и 8 и в соответствии с графиком 11, а медлен- 65 нотвердеющая смесь — по зоне 6 и в соответствии с графиком 12. Время прохождения смесями своих зон, т„е. время начала непосредственного контактирования полос <„ogqi устанавливают с помощью вертикальных перемычек так, что несущая способность крайних полос искусственного целика в этот момент не меньше, а больше или, по крайней мере, равна давлению нагнетания еще подвижной смеси средней полосы. Что может быть предс авлено выражением 6 w g, где 5 — прочность боковых полос;

4, - давление раствора в средней полосе искусственного целика.

На графике известной зависимости несущей способности быстротнердеющей смеси от времени (кривая 1 на фиг.5) по оси 8 отмеряют уровень давления q,, с которым нагнетают подвижную твердеющую Смесь средней полосы в опалубки 4. Проводят прямую, параллельную оси 1 . На пересечении этой прямой с графиком 5б. с=Ю() находят точку, из которой опускают перпендикуляр на ось t . Отрезок 01 go> определяет время с- начала твердения смесей, по истечении которого смеси пройдут расстояние, равное длине вертикальной перемычки 10 (фиг.1 и 2), и начнут непосредственно контактировать. Но при этом несущая способность крайних полос 2 искусственного целика уже будет не меньше уровня давления нагнетания смеси средней полосы

3, что исключит разрушение крайних полос целика. Таким образом, еще находясь в опалубке 4, искусственный целик 1 приобретает свои конечные очертания, а по выходе из под устройства — несущую способность, достаточную для восприятия горного .давления от непосредственных и ложных вмещающих пород.

Перемещение опалубки 4 и непрерывность процесса возведения целика происходит под действием внутренней силы, как бы отталкивающей опалубку 4 от уже возведенной и достаточно затвердевшей части искусственного целика 1.

Благодаря этому обеспечивается возможность сразу же вслед эа выемкой или проходкой предотвратить обрушение слабых и ложных непосредственных вмещающих пород и одновременно оказывать увеличивающееся сопротив» ление смещению основных вмещающих пород, что существенно повышает эффективность управления горным давлением. Кроме того, предлагаемый способ позволяет отказаться от сооружения опалубки в выработанном пространстве, если необходимо возвести искусственный целик с высокой несущей способностью, но из медленнотвер953229 фиг, У деющей смеси, например, для охраны штреков. Тем самым снижается трудоемкость работ по управлению горным давлением.

Формула изобретения

1.Способ возведения искусственного целика в виде ленты между почвой и кровлей пласта, включающий нагнетание твердеющего раствора с ускорителем твердения в передвижную опалубку, отличающийся тем, что, с целью увеличения несущей спо-. собности искусственного целика при управлении горным давлением, искус ственный целик возводят одновременно из боковых и средней параллельных полос, причем боковые Полосы возводят из материала, обладающего меньшими сроком твердення и набором прочности, чем материал, из которого возводят среднюю полосу. искусственного целика.

2 ° Способ по п.1, о т л и ч а юшийся тем, что боковые и среднюю полосы искусственного целина до затвердевания боковых полос изелируют перемычками.

Источиики информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Р 2853759/23-03, кл. Е 21 F 15/00, 1979.

2. Авторское свидетельство СССР

Р 723188, кл. Е 21 F 15/00, 1977 (прототип) .

ВНИИПИ Заказ 6231/5Ü

Ф

Тираж 470 Подписное

Филиал ППП "Патент", г:. Ужгород, ул. Проектная, 4