Способ управления процессом обжига

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (»)953415 (61) Дополнительное к авт. свид-ву(22) Заявлено 10.10.80 (21) 2992141/29-33 с присоединением заявки ¹ (23) ПриоритетОпубликовано23.08.82. Бюллетень № 3 1(51) М. Кл.

F 27 D 19/00

Государствсииый комитет

СССР по делам иэабретеиий и открытии (53) УДК 666.3 ° .04 1.9(088.8) Дата опубликования описания 26.08.82 ® еюе ч g

) ц вийатао.

3 Щ ягg g

1:ф:"

БЕЫМОТЕИА

В. И. Еремеев и Н. А. Жаднов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА

Изобретение относится к способам управления процессом обжига, осуществляемого во врашаюшихся печах с предварительным нагревом исхоцного. материала отходяшими газами печи в теплотехнических аппаратах, например в шахтных подогре5 вателях, и может быть использовано в горно-химической промышленности и промышленности строительных материалов.

Известен способ автоматического ре1О гулирования процесса обжига во врашаюшихся печах путем изменения подачи топлива в зависимости от температуры отходящих газов и подачи сырья в зависимости от алгебраической суммы темпе15 ратур в зоне кальцинации и на выходе продукта $1).

Однако из-за большого времени запазцывания по каналу "подача сырья - температура на выходе продукта" данный способ не позволяет осушествить обжиг с. зацанным качеством.

Наиболее близким по технической сушности является способ управления процессом обжига, осушествляемого во врашаюшихся печах с предварительным нагревом исходного материала отхоцяшими газами печи, преимушественно, в шахтных подогревателях, включающий измерение величины разрежения отхоцяших газов в конс це печи, изменения подачи исходного материала, топлива и положения шиберов цымосос а, ст абилизируюшего разрежения путем изменения положения шибера дымососа . . по величине разрежения отходяших газов в конце печи. Согласно этому способу осуществляется измерение высоты подьема материала в зоне обжига, изменение подачи топлива и первичного возцуха по величине отклонения высоты подъема материала от заданной, изменение поцачи исходного материала по величинам отклонений температуры перед зоной обжига и нагрузки на валу главного привода от заданных значений, изменение положения шибера цымососа по высоте подъема материала и разрежению в пылеосадительной камере 1 21.

9534 15

Одттако известный способ управления не учитывает изменение гранулометрического состава материала, подаваемого на обжиг, вследствие чего при получении продукта заданного качества не удается снизить удельный расход топлива.

Белью изобретения является повышение качества управления за счет уменьшения удельного расхода топлива при заданном качестве обжига. 10

Цель достигается тем, что согласно способу управления процессам обжига, осуществляемого во вращающихся печах с прецварительным нагревом исходного материала отходящими газами печи, пре- 15 имущественно в шахтных подогревателях, включающему измерение величины разре-. жения отходящих газоь в конце печи, изменения подачи исходного материала, топлива и положения шибера дымососа, era- zg билизирующего разрежения путем изменения положения шибера дымссоса по величине разрежения отходящих газов в конце печи, дополнительно измеряют величины расхода исходного материала в печь, 25 температуры в зоне обжига материала, разрежения отходящих газов на выходе шахтного подогревателя, определяют время прохождения исходного материала по шахтному подогревателю и от конца печи цо зоны обжига материала в печи, в изменение подачи исходного материала осуществляют по величине отклонения расхода исходного материала в печь or заданно го значения, изменение подачи топлива

35 осущестьляют по величине отклонения температуры ь зоне обжига материала or заданного значения, причем заданное значение температуры в зоне обжига материала изменяют по величине разности разре

4О жения отходящих газов в копне печи и разрежения отходящих газов на ьыходе шахтного подогревателя с учетом времени прохождения исходного материала по шахтному подогревателю и от конца печи до

45 зсны обжига материала в печи.

Кроме того, измеряЮт частоту вращения печи и определяют положение шибера шахтного подогревателя, а ьремя прохождения исходного материала or конца печи до зоны обжига материала в печи определяют

50 по час;тоте вращения печи, и время прохождения исходного материала по шахтному попогревателю определяют по положению шибера шахтного подогревателя,Способ основан на том, что изменение 5- гранулометрического состава исхопного материала приводит к изменению качест ва обжига. Для осуществления обжига с заданным качеством необходимо температуру в зоне обжига изменять в зависимости от гранулометрического состава поступающего в печь материала, таким образом, снижая удельный расход топлива, и для обжига материала, осуществляемого во вращающихся печах с предварительным нагревом материала ь шахтных поцогревателях, в качестве косьенногo параметра, характеризующего гранулометрический состав исходного материала, использу« ют величину разности разрешения отходящих газов в конце печи и разрежения отходящих газов на выходе шахтного подогревателя.

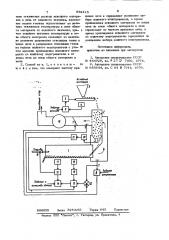

На чертеже представлена бло*c xeva устройства, реализующего способ, например для обжига датолитовой руды.

Блок-схема содержит вращающуюся печь 1, шахтный подогреватель 2, бункер

3 руды, датчик 4 руды, регулятор 5 расхода руды с регулирующим органом 6, датчик 7 разрежения отходящих газов в конце печи, регулятор 8 разрежения, шибер 9 дымососа 10, датчик 11 разрежения отходятцих газов на выходе шахтного подогревателя, блок 12 сравнения, блок

13 запоминания, блок 14 коррекции, регулятор 15 температуры, клапан 16 подачи топлива, датчик 17 температуры в зоне обжига материала, датчик 18. частоты вращения печи, блок 19 определения времени прохождения руды or конца печи до зоны обжига материала, датчик 20 положения шибера шахтного подогревателя. блок 21 определения времени прохожцения руды по шахтному подогреватещо.

Способ осуществляется следующим образом.

Регулирование подачи руды осуществляет регулятор 5, который сравнивает сигнал расхода руды„поступающей с датчика 4, с заданным значением и вырабатывает управляющий сигнал регулирующему органу 6.

Регулирующий орган 6 отрабатывает управляющий сигнал, изменяя подачу рупы из бункеоа 3.

Регулирование разрежения осуществляет регулятор 8, который сравнивает сигнал разрежения отходящих газов в конце печи, поступающий с датчика 7, с заданным значением и вырабатывает управляющий сигнал шиберу .9 дымососа 10. Шибер 9 дымососа 10 отрабатывает управляющий сигнал, изменяя расход отходящих газов, вследствие чего изменяется разрежение в конце печи.

953415 6

Д вЂ” средний диаметр частиц рудыми

Q - расход руш4

4р

- коэффициенты.

Регулирование температуры в зоне обжига материала осуществляется регулятор

15, который сравнивает сигнал температуры в зоне обжига, поступающий с датчика 17, со значением, поступающим c блока 14 коррекции, и вырабатывает уп, равляющий сигнал на клапан 16 подачи топлива .. Клапан 16 подачи топлива отрабатывает управляющий сигнал, изменяя подачу топлива в печь 1, вследствие чего 10 изменяется температура в зоне обжига м атери ала.

При изменении гранулометрического состава руды происходит изменейие величины разрежения отходящих газов на вы» ходе шахтного подогревателя, а следовательно, изменяется величина разности сигналов с датчиков 7 и 9 ° Величину разности с блока 12 сравнения запоминают в блоке 13 на время, равное сумме времени20 прохох<цения руцы по шахтному подогревателю V<, и от конца печи цо зоны обжига материала C> . Время С определяют в блоке 2 1, например по положению шибера шахтного подогревателя, измеренного 25 цатчиком 20. Время 7 определяют в блоке 19, например по частоте вращения печи, измеренной датчиком 18. С блока 13 сигнал разности разрежения отходящих газов в конце почи и разрежения отхоця- Зр ших газов на выходе шахтного подогревателя поступает в блок 14 коррекции, гце по величине этого сигнала определяют значение температуры обжига, при которой качество обжига (степень перехода В О из кислоторастворимой в углекислотopacrворимую форму) будет заданным. P ассчитанное значение температуры обжига поступает в качестве задания на регуля» тор 15, Для подтверждения возможности практического ссуществления способа было установлено: влияние среднего диаметра частиц руды на качество обжига руды; возможность опрецеления среднего циаметра

45 частиц руцы по величине разности разрежения отходящих газов в конце .печи и разрежения отходящих газов на выходе ш axrH ог о по цо г рева теля.

В результате обработки экмпериментальных данных на ЭВМ были поду чены

5Î следующие математические модели

dс р = Gg(ркп"Рш Ы,Ж

1. Способ управления процессом обжига, осуществляемого во вращающихся печах с прецварительным нагревом исходного материала отходящими газами печи преимущественно в шахтных поцогревателях, включающий измерение величины разрежения отходящих газов в конце печи, < изменение подачи исходного материала, топлива и положения шибера цымососа, стабилизирующего разрежения путем изменения положения шибера цымососа по Величине разрежения отходящих газов в конце печи, о r л и ч а ю ш и и с я тем, что, с целью повышения качества управления эа счет уменьшения уцельного расхода топлива при зацанном качестве обжига, дополнительно измеряют величины расхода исходного материала в печь, температуры в зоне обжига материала, разрежения отходящих газов на выходе шахтного подогревателя, определяют время прохождения исходного материала по шахтному подогревателю и от конца печи цо зоны обжига материала в печи, а изменение подачи ис. ходного. материала осуществляют по велигде У - качество обжига (степень перехо->> ца В О из кислоторастворимой в углекислоторастворимую форму); .ь е о — температура в зоне обжига; у=С„,, ++C a>+C>g>, (1) где Р - разрежение отходящих газов в

КП

Конце ПеЧи, Рщп — разрежение отходящих газов иа выходе шахтного подогревателяг

С4. - коэффициент.

Зависимости (1) и (2) адекватны экспериментальным цанным и характеризуются коэффициентами множественной корреляции, равными 0,95 и 0,60. Причем величина раэност" (4 "Ршп ) не зависит HH or расхода руды, ни от разрежения отходящих газов в конце печи.

В период проверки колебания параметров составили:

880-9 20

Р, Ties 6,0-8,0 ср 16-25

P и., мм вод.ст. 18-40 (втсп- Оп),MM Boll.cr

Применение прецлагаемого способа позволит уменьшить уцельный расход топлива на 3-5% при заданном качестве обжига.

Формула изобретен ия

9534 15

Исхебный малириил жение

ВНИИПИ Заказ;6254/65 Тираж 645 Подписное

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4 чине отклонения расхода исходного материала в печь от заданного значения, измене» ние подачи топлива осуществляют по величине отклонения температуры в зоне обжига материала от заданного значения, причем задайное значение температуры в зоне обжига материала изменяют по величине разности разрежения отходящих газов в конце печи и разрежения отходящих газов на выходе шахтного подогревателя с уче- 10 том времени прохождения исходного материала по шахтному подогревателю и от конца печи до зоны обжига материала в печи.

2. Способ по п. 1, о т л и ч а ю - И шийся тем, что измеряют частоту вращения печи и определяют положение шибера шахтного подогревателя, а время прохождения исходного материала от конца печи до зоны обжига материала в печи определяют по частоте вращения печи, и время прохс кдения исходного материала по шахтному подогревателю определяют по полякению шибера шахтного подогревателя.

Источники информ ации, принятые во внимание при экспертизе

1. Авт.орское свидетельство СССР

N 444928, кл. F 27 Р 7(00, 1974.

2. Авторское свидетельство СССР

14 685644, кл. С 04 В 7)44, 1979.