Способ получения плакированных металлических гранул

Иллюстрации

Показать всеРеферат

Союз Советскик

Социапистическиа республик

ОПИСЛНИЕ

ИЗОБРЕТЕН ИЯ

К . АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii954190 (6l ) Дополнительное к авт. свил-ву (22) Заявлено 20.03.81(2l ) 3262166/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 30.08.82. Бюллетень Юе 32

Дата опубликования описания 01.09.82 (51)M. Кл.

В 22 F 9/06

В 22 F 1/02

Ркударотоеиный комитет ссср ао делам изобретений н открытий (5З) УДК 621.762.

° 3 (088.8) А . Ф. Колесниченко, Ю. К. Лапшов, В. Н. Грауду Б. lg,Давыг

B. O. Водянюк, B. B. Малахов и E. AJ КолйАЬА6Й98„:;,;

I и,иу цР уу

- ° < . ю у / Р и

Инатитут аиаитраиинамиии AH уираинанай СЖФИИЬуаlи :;;а (72) Авторы изобретения (7I ) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ МЕТАЛЛИЧЕСКИХ

ГРАНУЛ

Изобретение относится к порошковой 1 металлургии и предназначено для использования в производстве композитных материалов.

Известен способ получения гранул из

5 дискретных струй центрифугированного жидкого металла с целью плакирования другим жидким металлом. Способ заключается в формировании ряда струй центрифугированного жидкого металла с последующим пропусканием их через сплошную завесу из жидкого плакирующего вещества fl I.

Однако гранулы, получаемые из струй центрифугированного жидкого металла, имеют полидисперсный состав, а форма частиц произвольна и обусловлена случайными процессами. При последующем прохождении таких гранул через сплош- 20 ную завесу из жидкого плакирующего метелла не обеспечивается заданное соотношение масс основноГо металла и пла»» кирующего, а также не обеспечивается идентичность плакирования каждой гранулы — на участках поверхности частиц с большеч кривизной скапливается наноси« мое вещество. Качество покрытия остается низким.

Наиболее близким по технической cymности и достигаемому результату является способ получения плакированных металлических гранул, заключающийся в формировании и распаде свободных струй жидкого металла, охлаждении, кристаллизации и плакировании падающих частиц взвесью наносимого вещества в восходящем потоке,.ттутем введения частиц в зону температур, превышающих температуру их плавления, при которой колебания поверхности капель затухают и они округляются t2j.

При этом все же не удается выдержать задаваемое соотношение масс основного и наносимого вещества, поскольку размер сферических частиц оказывается резличным благодаря тому, что распад струй металла является неуправляемым.

3 9541

Так, из двух частиц различного диаметра, менее «рупная частица, имея меньшую скорость витания, находится дольше в дисперсном потоке охлаждающего газа и вследствие этого получает относительно 5 большее количество наносимого на ее поверхность вещества. При этом температура поверхности раздела металл — нано-, симое на ее поверхность вещество. у такой частоты будет ниже, из-за чего ад- 0 гезионные свойства покрытия оказываются различными у частиц разного размера.

Цель изобретения — обеспечение заданного соотношения масс металла-основы и плакируюшего вещества и равномер- 15 ности покрытия.

Для достижения поставленной цели в способе получения плакированных металлических гранул, включающем образование капель расплава, охлаждение, крис- 20 таллизацию и данесение íà их поверхность покрытия в псевдоожиженном слое взвеси плакирующего вещества, образование капель осуществляют прецизионным дозированием расплава, охлаждение ведут 25 во встречном потоке нейтрального или активного газа, а кристаллизацию и нанесение покрытия осуществляют одновременно, причем в качестве плакирующего вещества используют вещество с тем- 30 пературой плавления ниже темпеуйтуры кристаллизации металла-основы.

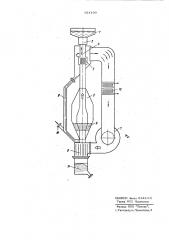

На чертеже представлена схема реализации предлагаемого способа.

Жидкий металл 1 попадет в систему насадок 2, из которых благодаря действию переменных сил, например, электромагнитных истекает с переменной скоростью, она изменяется от нуля до максимальных значений в пределах периода, 40 за который образуется одна капля на выходе каждого насадка. Закон изменения скорости истечения соответствует заданной, например, сферической форме частиц, Образовавшиеся таким образом кап45 ли благодаря управляемому истечению, т.е. дозированию, обладают сферической формой и имеют равные размерьь Затем их вводят в охладитель - вертикальный канал 3, в котором создан встречный поток охлаждающего газа. Скорость потока близка к скорости витания капель, благодаря чему они медленно опускаются к выходу из канала. Величина этой скорости при заданной длине канала обуслов. лена требованием охладить частицы до температуры кристаллизации. Выход газа из канала осуществляется в циклон-се90 ф паратор 4. После охлаждающего канала гранулы вводят в емкость 5, большего сечения„из-за чего скорость охлаждающего газа ниже, чем в канале. В диффузорном участке емкости 5 устанавливают скорость истечения, равную скорости витания частиц наносимого вещества, размер которых обычно в 10-50 раз меньше размера капель жидкого металла. Протяженность (вдоль оси) зоны псевдоожиженного слоя 6 определена дисперсным составом частиц плакируюшего вещества.

Она задается исходя из требуемой толщины покрытия, Движение охлаждающего газа вызвано действием вентилятора 7. Контур выполняется замкнутым, что позволяет весь процесс вести в контролируемой атмосфере. Сбразование восходящего вихревого потока охлаждающего газа в канале 3 и емкости 5 предотвращается спрямляющими лопатками, а также входным патрубком 8. Мелкие фракции наносимого вещества, для которых скорость витания оказывается менее, заданной в емкости 5; сепарируются в циклоне 4 и возвращаются по трубопроводу 9 в инжекционный входной патрубок 8. Пополнение расходуемого вещества-покрытия осуществляется через патрубок 10. Готовые плакированные гранулы накапливаются в бункере 11. Сброс тепла кристаллизации, отдаваемого газу, производят в холодильнике 12, Пример. Получение гранул из припоя ПОС 40 диаметром д = 1 мм с покрытием из состоя флюса, доля которого составляет 5 мас.% частицы. Производительность 250 мг/ч.

При этом расход охлаждающего газа,, используемого также в качестве несущего флюсуюший материал, составляет 1,138 им

Мощность, потребляемая вентилятором, КПД которого 0,6 равна 5,7 кв, а мощность, расходуемая на подогрев, плавление, перегрев металла и его. гранулирование 8,4 квт. Таким образом, полная потребляемая мощность составляет

14,07 квт, а расход электроэнергии на

1 т плакированных гранул 56,29 квт.ч.

Использование предлагаемого способа получения плакированных металлических гранул позволяет получить равномерное покрытие частиц металла дополнительными компонентами с заданным соотношением масс металла-основы и плакирующего вещества, что существенно улучшает качество плакированных частиц.

5 054100 d

Ф о р м.у л а и з о б р е т е н и я ном потоке нейтрального или активного газа, а кристаллизацию и нанесение поСпособ получения плакированных ме- KpbITRH осуществляют одновременно, приталлических гранул, включающий образова- чем в качестве плакирующего вещества нне капель расплава, охлаждение, крис- Ю используют вещество с температурой таллизацию и нанесение на их поверхность плавления ниже температуры кристаллипокрытия в псевдоожиженном слое взвеси зации металла-основы. плакирующего вещества, о т л и ч а ю— шийся тем, что, с целью обеспече- Источники информации, ния заданного соотношения масс металла- и принятые во внимание при экспертизе основы и плакирующего вещества и равно- 1. Авторское свидетельство СССР мерности покрытия, образование капель N. 233181, кл. В 22 Р 9/10, 1966. осуществляют прецизионным дозировани- 2. Патент Японии И 52-16055„ ем расплава, охлаждение ведут во встреч- кл. 12 В 22, опублик.1977.