Полуавтомат для сборки звеньев гусениц

Иллюстрации

Показать всеРеферат

i i>954194

ОП ИСАНИЕ

ИЗО6РЕТЕ Н Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз CoBcTcKNI

Социалистичесииа

Республик (6! ) Дополнительное к авт. саид-ву 1г 653019 (22) Заявлено 27. 08. 80 (21) 2987584/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 30 . 08, 82. бюллетень М 32

Дата опубликования описания 30.08.82 (5! )М. Кл.

В 23 P 19/02

9кудврсиеай квнвтат

CCCP в аиам взвбретевк11 в втврытвй (53} УД К658. 515 (088.8) M. В. Апатенко, В. H. Хохряков и А. В. Чержццанский

1 (72) Автори изобретения

J

Белгородский филиал Всероссийского пр ектно-. конструкторского и. технологического и титута

"Россельхозтехпроект" (71) Заявитель (54) ПОЛУАВТОМАТ ДЛЯ СБОРКИ ЗВЕНЬЕВ ГУСЕНИЦ

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки звеньев .ry сениц гусеничных машин.

По основному авт. св. 11 653019 из- 5 вестен полуавтомат для сборки звеньев гусениц, содержащий установленный на станине узел запрессовки пальцев, выполненный в .виде двух жестко соединенных между собой параллельных траверс, установленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соосно толкате- т5 лю центрирующий стержень с буртами по обе стороны от траверсы, установленный с воэможностью осевого перемещения -, а также размещенные между траверсами механизм шаговой пода- щ чи звеньев, узел подачи пальцев и расположенный на траверсе с возможностью возвратно-поступательного перемещения упор для подачи пальцев(1) .

Однако известное устройство не обеспечивает четкой подачи пальцев по одному в зону сборки, что приводит к заклиниванию, пальцев.

Цель изобретения- повышение надежности сборки за счет исключения заклинивания пальцев в узле подачи.

Укаэанная цель обеспечивается зв счет того, что полуавтомат для сборки звеньев гусениц, содержащий установленный на станине узел запрессовки пальцев, выполненный в виде двух жестко соединенных между собой параллельных траверс, установленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соосно толкателю центрирующйй стержень с буртами по обе стороны от траверсы, устайовленный с возможностью осевого перемещения, а также размещенные между траверсами механизм шаговой подачи звеньев, узел подачи пальцев и расположенный на траверсе с воэ3 95419 можностью возвратно-поступательного перемещения упор для подачи пальцев, снабжен шарнирно закрепленным на основании поворотным четырехплечим рычагом с отсекателем на каждом плече, а также собачкой, расположенной на одном из плеч рычага с возможностью взаимодействия с узлом подачи пальцев, при этом ролик распоЛожен на другом плече рычага с воз- !0 можностью,взаимодействия с клиновым упором.

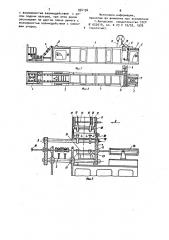

Hal фиг. 1 представлен полуавтомат, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - узел подачи 15 пальцев и узел занрессовки пальцев; на фиг. 4 - вид К на фиг. 3„ на фиг. 5 - узел подачи пальцев, исходное положение; на фиг. 6 — то же, рабочее положение. 20

Полуавтомат содержит смонтированные на станине 1 горизонтальные направляющие 2 для перемещения в процессе сборки полотна гусениц, узел

3 шплинтовки собранных звеньев, узел у5

4 сворачивания собранного полотна гу. сеницы в рулон, механизм 5 шаговой подачи 5 звеньев с узлом 6 предварительной ориентации звеньев. Узел запрессовки пальцев выполнен в виде двух параллельных жестко связанных между собой траверс 7 и 8, установленных с возможностью возвратно-поступательного перемещения. На траверсе 7 закреплен регулируемый толкатель

3S

9, эапрессовывающий пальцы, а на траверсе 8 с возможностью относительного осевого перемещения — центрирующий стержень 10. Узел подачи паль цев включает в себя. механизм 11 порционной выдачи пальцев, выполненный в виде кольцевого корпуса 12, внутри которого концентрично с ним установлен с возможностью поворота вокруг оси 13 барабан-накопитель 14 паль45 цев.

В нижней части кольцевого корпуса

l2 против щели 15, выполненной по профилю пальца, размещен питатель

16 с наклонным желобом, расположен50 ным под шарнирными направляющими 17 соосно с ними. На поверхности барабана-накопителя 14 с выходом на его торец со стороны траверсы 7, не зак-. рытой кольцевым корпусом l2, выполнены с равным шагом пазы 18 по про55 филю пальца, совмещенные с идентичными по профилю и равными по числу впадинами зубьев приводной обечайки

4 4

19. Число пазов 18 подбирается по

-числу пальцев, необходимых для сборки, например, одного полотна гусеницы. На кольцевом корпусе 12 размещен подпружиненный фиксатор 20, стопор которого может западать во впадины 21 барабана-накопителя 14, при этом число впадин 21 равно числу пазов 18 и расположены на одной радиаль. ной осевой с последними. На станине

1 шарнирно закреплен поворотный вокруг оси 22 четырехплечий рычаг 23 с расположенными на каждом плече отсекателями 24-27. На одном из плеч рычага 23 с возможностью взаимодействия с механизмом 11 порционной выдачи пальцев расположена собачка 28, ход которой выбран с учетом поворота барабана"накопителя 14 на шаг зубьев приводной обечайки 19. На тра версе 7 закреплен клиновой упор 29„а на другом из плеч рычага 23 расположен с возможностью взаимодействия с клиновым упором 29 ролик 30, no" дающий .команду на выдачу пальцев 31.

В исходном положении четырехплечий рычаг 23 зафиксирован пружиной 32,а желоб питателя 16 перекрыт одной из пар отсекателей 24 и 25, при этом. расстояние между отсекателями 26 и

24 равно диаметру пальца 31. На траверсе 7 закреплен также упор .33 отклоняющий шарнирные направляющие

l7 при перемещении траверс 7 и 8 приводом 34 узла запрессовки.

Полуавтомат работает следующим образом.

Звенья гусеницы укладывают на горизонтальные направляющие 2, а пальцы 3 1 в пазы 18 барабана-накопителя 14 механизма порционной выдачи 1! пальцев, где они удерживаются от выпадения кольцевым корпусои 12. Два пальца укладывают в желоб питателя

16 на позиции 35 и 36 для обеспечения сборки первых трех звеньев гусеницы.

Механизм шаговой подачи 5 звеньев по горизонтальным направляющим 2 станины 1 подает их в зону запрессовки пальца, где они предварительно центрируются по отверстиям проушин узлом предварительной ориентации 6.

П ривод 34 узла запрессовки переме. щает траверсы 7 и 8 вправо и центрирующий стержень lO окончательно цент,рирует отверстия проушин двух собираемых звеньев относительно регулируемого толкателя .9.

5 954194 d

При дальнейшем перемещении траверс

7 и 8 вправо клиновой упор 29 воздействует на ролик 30 и преодолевая сопротивление .пружины 32, отклоняет вокруг оси 22 рычаг 23 в рабочее положение.

Отсекатели 26 и 27 перекрывают, а отсекатели 24 и 25 открывают желоб питателя 16. Палец 31 с позиции 35, перемещаясь по наклонному желобу питателя 16,. занимает позицию 37, перекрытую отсекателем 27, а палец с позиции 36, соосно сорйентированный с направляющими 17, из питателя 16 выпадает по желобу на направляющие

17, занимая позицию 38 соосно с центрирующим стержнем 10 и регулируемым толкателем 9. Одновременно собачка 28, воздействуя на зуб приводso

15 ной обечайки l9 и преодолевая сопро-. 20 тивление подпружиненного фиксатора

20, поворачивает барабан-накопитель

14 вокруг оси 13 до западания стопо ра подпружиненного фиксатора 20 в очередную впадину 21 барабана-накопителя 14, при этом паз l8 с пальцем 31 устанавливается против щели

15 кольцевого корпуса;12.

Палвц 31 из паза 18 выпадает через щель 15 в наклонный желоб питателя 16, где его удерживает отсекатель 26 на позиции 39.

Привод 34 узла эаирессовки перемещает траверсы 7 и 8 в обратном напхав. лении. Упор 33 отклоняет шарнирные направляющие 17 и регулируемый толкатель 9 запрессовывает палец 31, ленем 10.

При перемещении траверс 7 и 8 в период запрессовки упорный ролик 30 сходит с клинового упора 29 и пружина 32 отклоняет рычаг 23 вокруг оси 22 в исходное положение.

Отсекатели 24 и 25 перекрывают желоб питателя 15, а отсекатели 26 и

27 освобождают желоб. Палец 31 с позиции 39 по наклонному желобу питателя 16 перемещается в сторону отсекателя 24 на позицию 35, а палец с позиции 35 перемещается по наклонному желобу питателя 16 до отсекателя 25 и одновременно ориентируется

55 соосно с шарнирными направляющими 17.

После запрессовки пальца 3.1 тра- . версы 7 и 9 смещаются приводом 34 вправо, при этом центрирующий стержащий на направляющих 17 позиции 38 в отверстия проушин звеньев, постоян- но ориентируемых центрирующим стерж-- 4в жень 10 остается неподвижным, а запрессованный палец выходит из,взаимодействия с регулируемым толкателем

9 и центрирующим стержнем 10.

Устройство предваритвлЬной ориентации 6 освобождает собранные звенья гусеничного полотна и механизм щаговой подачи 5 перемещает очередное звено в зону запрессовки, которое, упираясь в- собранное предыдущее эве но, сдвигает полотно гусеницы к узлу щплинтовки 3 и далее к узлу сворачивания 4 полотна в рулон.

Траверсы 7 и 8 приводом 34 про .должают перемещаться вправо.

Далее цикл повторяется.

В момент перехода ранее поданного пальца с позиции 35 на позицию 37, отсекатепь 26, установленнйй с зазором относительно отсекателя 24 рав. ным диаметру пальца 31, перекрывая желоб итвтеля 16, обеспечивавт

;удержание "лишнего" пальца в случае аварийного выпадания из барабана-на-! копителя 14 в желоб питателя 16 бо лее одного пальца.

Выполнение узла подачи пальцев полуавтомата для сборки звеньев гусениц в виде подвижно-смонтированного рычага, оснащенного собачкой механизма порционной выдачи пальцев и двумя парами отсекателей, поочередно перекрывающих желоб питателя, позволяет упростить конструкцию полуавтомата за счет исключения самостоятельного привода узл" подачи пальцев, а также повысить надежность полуавтомата, за счет обеспечения пор. ционной выдачи пальцев В пйтатель исключающий их заклинивание, последующего последовательного перемещения пальцев по питателю в зону запрессовки синхронно операциям эвпрессовки с одновременной ориентаци,ей пальцев относительно узла эап рессовки.

Формула изобретения

П олуавтожат для сборки звеньев гу сениц по авт. св. У 653019, о т л яч а ю шийся тем„- что с целью повышения надежности сборки за счет исключения заклинивания пальцев в узле подачи, он снабжен шарнирно закрепленным на станине поворотным четырехплечим рычагом с отсекателем на каждом плече, а. также собачкой, расположенной на одном из плеч рычага с возможностью взаимодействия с узлом подачи пальцев, при этом ролик расположен на другом плече рычага с возможностью взаимодействия с клиновым упором.

7 954194 8

Источники. информации, принятые во внимание при экспертизе

1.Авторское свидетельство .СССР

N 653019, кл. 8 23 P 79/02, 1976

5 (прототип).

954194

Составитель А. Киселева

Техред И.Тепер Корректор В. 6 тяга

Редактор Е. Кинив

Филиал ППП П атент", г. Ужгород, ул. П роектная, 4

«« «

Заказ 6343/10 . Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5