Устройство для намотки сложнопрофильных изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социаяистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (51)М. Кл .

В 29 0 23/12 (22)Заявлено 22.12.80 (21) 3249221/23-05 с присоединением заявки М—

3Ьвуаарствскны11 кемктет

CCCP ио лелаи язебреяник н втхрытяя

° (23) Приоритет— (53) УДК 678.057 ° .94(088.8) Опубликовано 30 . 08 . 82 . Бюллетень Рй 32

Дата опубликования описания 30 .08.82

Ч. Г. Агаев, M. Н. Байрамов, А. И. Бехбудов

M. Б. Бехбудов, P. H. Бехбудова, Г. А. Г1 сщюнов, Б. Г. Ефимов, Н. С. Кулиев и М. А. Муст аев -, -., Мингечаурский отдел стеклопластиков Все знйч>-::научноисследовательского института электроизоляционн иало1 и фольгированных диэлектриков и Ленинградский ордена

Ленина политехнический институт им. M. И. Калинина, (72) Авторы изобретения о (71) Заявители (54) УСТРОЙСТВО ДЛЯ НАМОТКИ СЛОЖНОПРОФИЛЬНЫХ

ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве сложнопрофильных иэделий.

Известно устройство для намотки .стеклопластиковых изделий, состоящее иэ оправки, раскладчика и привода, обеспечивающего вращение оправки и запрограммированное движение раскладчика flj .

Однако применение этого устройства ограничено условиями равновесия нити на поверхности оправки в процессе намотки.

Наиболее близким к предлагаемому является устройство для намотки сложнопрофильных изделий, состоящее из формообразующего элемента и нитеводителя, причем формообразующий элемент представляет собой вал и кольцевые фланцы, на которых закреплены механизмы перемещения сьемных элементов, оформляющих боковые поверхности иэделия (2J .

Недостатком этого устройства является громоздкость конструкции и сложность технологического процесса намотки, а также низкая производительность.

Цель изобретения - упрощение тех-, нологии намотки и повышение произво- дительности процесса.

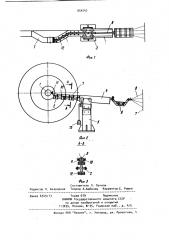

Указанная цель достигается тем, что в устройстве, содержащем формообразующий элемент и нитеводитель, последний выполнен в виде гибкой приводной цепи с установленным на ней гибким желобом для подачи материала го на гребенку, закрепленную на одном конце цепи, на другом конце которой закреплена каретка с направляющими для перемещения нитеводителя в полости формообразующего элемента, 3 95424 снабженного боковыми ограничивающими поверхностями, На фиг. 1 и 2 показано устройство, общий вид; на фиг. 3 - сечение А-A на фиг. 2.

Устройство для намотки состоит из формообразующего элемента 1 с приводом (не показан), представляющего собой оправку с резко измененной фор мой поперечного сечения, собранную >о за одно целое с неразъемными боковыми поверхностями нитеводителя 2, установленного на каретке 3, перемещающейся по направляющим 4 корпуса-стойки 5, ванны со связующим 6 и шпуляр- 15 ника 7 с бббинами наматываемого материала 8.

В качестве нитеводителя используется приводная цепь 2 с закрепленным на ней на стойке 9 гибким желобом ро

10. На желобе 10,с противоположной стороны от каретки 3 смонтирована гребенка 11, в процессе намотки автоматически изменяющая в зависимости от ширины рабочего паза формообразую- 25 щего элемента 1 свои геометрические размеры с помощью пружинного механизма (не показан).

Приводная цепь 2 состоит из отдельных звеньев, соединенных с помощью щ шарниров, обеспечивающих изгиб цепи в одном направлении. Для главного перемещения цепи 2 в формообразующем элементе 1 и устранения повреждений

его боковых поверхностей цепь 2 снаб35 жена направляющими фторопластиковыми роликами 12.

Уплотнение наматываемого изделия осуществляют при помощи груза 13, закрепленного на каретке 3, Устройство работает следующим образом.

Каретка 3 отодвигается по направляющим 4 в крайнее правое положение.

Волокнистый материл 8 снимают со шпу45 лярника 7, пропускают через ванну со связующим 6 и с помощью проволочного нитеводителя 14 по гибкому желобу 10 подают на гребенку 11. Затем заправочный конец материала 8 закрепляют на формующем элементе 1, а гребенку

11 подводят к внутренней поверхности элемента 1 до упора и опускают груз

7 ф

13. После этого начинают намотку изделия.

По мере увеличения диаметра наматываемого изделия цепь 2 с кареткой

3 постепенно отталкивается назад по направляющим 4 корпуса-стойки 5. При этом катящиеся ролики 12 по ограничительным боковым поверхностям формующего элемента 1 плавно изгибают цепь

2, придавая ей конфигурацию зазора, и обеспечивают свободный выход нитеводителя из полости вращающегося формующего элемента 1. Необходимое изменение натяжения наматываемого материала 8 осуществляют при помощи обжимных роликов, расположенных в ванне со связующим 6. После окончания намотки формообразующий элемент 1 с наматываемым в нем изделием помещают в термошкаф для отверждения связующего.

Предлагаемое устройство позволяет повысить производительность и упростить технологический процесс намотки, а также изготовить сложнопрофильные изделия с плавным изменением формы поперечного сечения без последующей механической обработки. формула изобретения

Устройство для намотки сложнопрофильных изделий из композиционных материалов, содержащее формообразующий элемент и нитеводитель, о т л и— ч а ю щ е е с я тем, что, с целью упрощения технологии намотки и повышения производительности процесса, нитеводитель выполнен в виде гибкой продольной цепи с установленным на ней гибким желобом для подачи материала на гребенку, закрепленную на одном конце цепи, на другом конце которой смонтирована каретка с направляющими для перемещения нитеводителя в полости формообразующего элемента, снабженного боковыми ограничивающими поверхностями.

Источники информации, принятые во внимание при экспертизе

l. Цыплаков О. Г. Основы формования стеклопластиковых оболочек.

Л. "Машиностроение", 1968, с. 106.

2. Авторское свидетельство CCCP и 552207, кл. В.29 D 23/12, 1977 (прототип).

954247

Фиг,2

A-A

Фиа Р

Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6349/13

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Л. Пучков

Редактор H. Безродная Техред А.Бабинец Корректор Е. Рошко