Способ внепечной обработки жидкого металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«>954439 (61) Дополнительное к авт. свид-ву (22) Заявлено 1011.78 (21) 2682698/22-02

Р М К з с присоединением заявки ¹ (23) Приоритет

С 21 С 7/10

Государственный комитет

СССР ио делам изобретений и открытий

Опубликовано 300882, Бюллетень ¹ 32 (И) УДК 669; 182. .71(088.8) Дата опубликования описания 300882 (72) Авторы . изобретения

В.И. Мачикин, A.N. Зборщик и A.Н. Смирнов

l с

t,ô: „. г

s,t полит:уруический;:,з, р,, (71.) Заявитель.

Донецкий ордена Трудового Красного Знамен институт (54) СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА

Изобретение относится к черной металлургии и может быть использовано при рафинировании, модифицировании и других видах внепечной обработки расплавленного металла.

Известен способ обработки в ковше,. при котором в ковш вводят рафинирую щие реагенти и последующей продувкой газом обеспечивают перемешивание металла с реагентами (1) .

К недостаткам данного способа относится то, что в процессе перемешивания газом металл в поверхностных слоях интенсивно перемешивается с железистым шлаком, поверхность металла открывается, что приводит к заметному окислению металла, дополнительному расходу реагентов, значительной потере температуры.

Известен способ внепечной вакуумной обработки жидкого металла в ковше, включающий периодическое заполнение металлом погруженной в ковш вакуумной камеры, подачу в металл реагентов и вытеснение металла в объем ковша путем изменения давления в камере (2) .

Недостатками способа являются значительное время обработки, потери тепла, большие энергозатраты.

Цель изобретения — повышение эффективности и сокращение времени обработки.

Указанная цель достигается тем, что осуществляют периодическое заполнение металлом погруженной в ковш камеры, подачу в металл реагентов и вытеснение металла в объем ковша путем изменения давления в камере от 1-1,2 атмосферного до 0,8-2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2-1,5 Гц и амплитудой 0,3-0,9 высоты металла в камере.

Максимальное значение давления в колонне 0,8-2,5 от величины гидростатического давления металла на уровне нижнего края колонны. Ббльшие значения давления соответствуют большим частотам, меньшие — меньшим (если при низкой частоте создать высокие давления, то газ через нижний край колонны может прорваться в металл).

Уменьшение максимального значения давления в колонне ниже нижнего указанного предела, как и увеличение его выше верхнего, приводит к ухудшению перемешивания металла с реагентами как внутри колонны, так и в объеме ковша в целом.

954439

Минимальное значение давления в колонне поддерживают равным 1,0-1,2 атмосферного. При уменьшении этого значения повышается скорость входа металла в колонну, улучшается перемешивание. Однако создание давления 5 ниже 1,0 атмосферного связано с повышенными затратами. Увеличение минимального уровня давления выше 1,2 атмосферногo резко снижает эффективность перемешивания и повышает рас.лодlp энергии.

Рациональная глубина погружения колонны 0,15-0,60 общей глубины металла в ковше. Увеличение глубины погружения выше указанных пределов может привести к черезмерному размыванию днища ковша, уменьшение — к снижению интенсивности перемешивания реагентов с металлом и ухудшению использования реагентов.

Диапазон частот колебаний 0,21,5 Гц является рациональным, так как он обеспечивает резонансный режим работы системы колонна — ковш.

На реализации предлагаемого способа.

Способ осуществляют следующим образом.

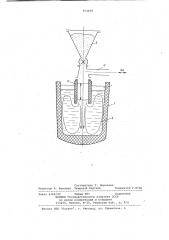

B ковш 1 с металлом 2 погружают колонну 3 на глубину 0,15-0,60 общей высоты металла в ковше. Металл запол- 30 няет колонну 3, и уровень его устанавливается на уровне металла в ковше. При подаче газа по трубопроводу

4 давление внутри колонны повышается и металл с достаточно большой скоростью (0,1-1,0 м/с) вытесняется из колонны и проталкивается вглубь ковша. B интервалах между подачами избыток газа из колонны отводится (колонну соединяют либо с атмосферой, либо 4О с отсасывающим устройством), давление над металлом снижается, и металл возвращается в колонну. Причем, если выталкиваемый из колонны металл движется по направлению ее оси до самого4 дна ковша, то повторное наполнение колонны происходит за счет слоев, расположенных вблизи нижней части колонны. Таким образом обеспечивается циркуляция и перемешивание металла в колонне (направление движения показано

Я) стрелками).

Как правило, выталкивают из колонны не весь металл, а 0,3-0,9 от его объема, находящегося внутри колонны, 55 или 0,2-4,0Ъ от общего объема металла в ковше. Это позволяет, например, при частоте подачи порций газа 1 Гц пропустить весь объем металла в ковше через колонну эа 8,0-0,5 мин. Одно- gg временно с подачей газа из бункера

5 порциями или непрерывно производят выдачу реагентов внутрь колонны,откуда они вместе с металлом проталкиваются вглубь ковша. 65

Пример. В 100-тонном сталеразливочном ковше обрабатывают сталь

JlX-15 .

После окончания выпуска в стали содержится 5 0,029%, О 0,0052Ъ)

Н 5,9 смэ/100г. Предварительное раскисление стали проводят кремнием, загружая раскислитель на дно ковша.

В процессе обработки относительное погружение колонны в металл составляет 0,4 (абсолютное — 1 м). Давление аргона над поверхностью металла внутри колонны изменяют с частотой 0,4 Гц от атмосферного (полное давление 0,1 МПа) до 1,29 величины гидростатического давления металла на глубине 1 м (полное давление

0,19 МПа). При этом количество металла, выталкиваемого из колонны за

1 цикл, составляет 0,5 т или 0,53 от общего количества металла в ковше.

В процессе обработки на поверхность металла внутри колонны вводят шлакообразующую смесь, содержащую СаО, Al> 0 и CaF<, фракцией менее 25 мм, а также алюминий для окончательногo раскисления.

После обработки в стали содержится S 0,007%, Ъ 0,0021-o H 4,1 см /100г, снижение температуры металла за время обработки составляет 29 С. Общий расход аргона 50 нм (0,5 нм3/т), Благодаря проведенной обработке улучшились механические характеристики стали (повысилась ударная вязкость и на относительное сужение).

Кроме того, сократилось время отжига и повысилась производительность термических печей (на 6Ъ), сократилось количество брака и снизился расход металла на 1 т заготовок (на

25 кг/т). Суммарный экономический эффект за вычетом затрат составляет

4 руб/т.

Формула изобретения

Способ внепечной обработки жидкого металла в ковше, включающий периодическое заполнение металлом погруженной в ковш камеры, подачу в металл реагентов и вытеснение металла в объем ковша путем изменения давления в камере, отличающийся тем, что, с целью повышения эффективности обработки и сокращения времени обработки, давление в камере изменяют от 1-1,2 атмосферного до

0,8-2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2-1,5 Гц и амплитудой

0,3-0,9 высоты металла в камере.

Источники информации, принятые во внимание при экспертизе

1. Аргон в металлургии (по материалам фирмы "Badische Ani)in-und-Soda-Fabrik",ÔÐÃ), N., "Металлургия", 1971, с. 63-66.

2. Патент США Р 3268326, 75-58, опублик. 1966 (ïðoòoòèï).

954439

Составитель Т. Морозова

Редактор А. Фролова Техред М.Гергель Корректор Г.Огар

Заказ 6369/22 Тираж 587 Подписное

ВНИИПИ ГосударственногО комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г..ужгород, ул. Проектная, 4