Способ кондиционирования поверхностей электродов вакуумных дугогасительных камер

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 21.1180 (21) 3008202/24-07 (311 М. КП.> с присоединением заявки ¹ (23) Приоритет

Н 01 Н 33/66

Государственный комитет

СССР но делам изобретений и открытий (З)УДК 621.316..524(088.8) Опубликовано 30.0882. бюллетень ¹ 32

Дата опубликования описания 310882 (72) Авторы изобретения

А.A.Ïåðöåâ и A.Õ.Mèçðóõà

Всесоюзный электротехнический институт им.В.И.Ленина (71) Заявитель

I (54) СПОСОБ КОНДИЦИОНИРОВАНИЯ ПОВЕРХНОСТЕЙ

ЭЛЕКТРОДОВ ВАКУУМН61Х ДУГОГАСИТЕЛЬННХ

КАМЕР

1 2

Изобретение относится к электротехнике, а. именно к методам обработки поверхностей электродов в вакуум ных дугогасительных камерах в процессе откачки на вакуумных постах.

Известен способ кондиционирования поверхностей электродов в камерах путем постепенного подъема температуры камеры при непрерывном откачки выделяющегося газа, дающий хорошие результаты при обработке камер с элект- родами, поверхности кОторых свободны от органических загрязнений (11 .

При загрязненных электродах известный способ оказывается неэффек" тивным, и давление остаточных газов . в камере после отпая от вакуумного поста достигает 10 Па и более, что приводит к снижению отключаемого тока, выдерживаемого напряжения и сро,ка службы. Наиболее близким по технической сущности и достигаемому эффекту к .предлагаемому является способ, согласно которому в предварительно откаченную камеру напускают активную

;газообразную среду. — смесь галогенов с серой и кремнием, затем смесь откачивают и процесс может быть повторен несколько раз l2).

Однако этот способ не обеспечива ет получения требуемого давления остаточных газов s камере. Кроме того, он сложен в реализации из-за приме» нения химически активной, сложной по составу и вредной для персонала смеси галогенов с серой и кремнием.

Цель изобретения — увеличение срока службы вакуумной дугогасительной камеры за счет уменьшения давления остаточных газов в ней после кондиционирования поверхностей электродов.

Поставленная цель достигается

15 тем, что согласно способу кондиционирования поверхностей электродов в вакуумной дугогасительной камере,,включающему последовательно осущест,вляемые откачку камеры, заполнение

29 .ее активной газообразной средой,,выдержку и последующую откачку этой среды, камеру откачивают до давления. не более 10 Па, нагреьают до 200300оС и заполняют газообразной средой, содержащей кислород, с выдержкой от

10 с до 10 мин, а по достижении при последующей откачке давления в камере не более 10 Па продолжают нагрев ее до 400-700оС и выдерживают эту температуру до достижения давления в ка,мере не более 10 4Па.

955264

В качестве газообразной среды, содержащей кислород, используют атмос- .

Ферный воздух.

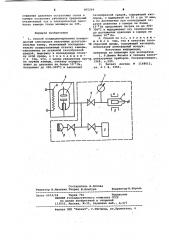

На чертеже приведена схема кондиционирования поверхности электродов камеры. 5

Собранную и проверенную на вакуумную плотность с помощью гелиевого течеискателя камеру 1 откачивают насосом 2 предварительного разрешения (например, сорбционным) .вакуумным насосом 3 (например, электроразрядным) до давления 10 Па. Включением нагревателя 4 печи 5, в полости которой созрается либо вакуум, ли- бо инертная атмосфера (это предотвращает черезмерное окисление внешней поверхности камеры при нагреве), температура камеры повышается до 200300ОС. При достижении указаннсго уровня температуры камеры дальнейший ее подъем прекращается, высоковакуумный 20 насос 3 отделяют от камеры вентилем б, и в камеру через вентиль 7 и фильтр

8 напускают газообразную среду, содер" жащую кислород, например атмосферный воздух. Воздух, попадая в разогретую 25 камеру, вызывает прежде всего энергичное окисление органических загрязнений на поверхностях электродов и изоляторов с образованием воды и окислов углерода, легко удаляемых при после- 30 дующей откачке. Одновременно с окислением загрязнений происходит и окисление поверхностей медных электродов.

Окисление других конструкционных материалов, таких как никель, нержавеющая gg сталь, обычно используемых в конструкции камеры, за время, на которое напускается воздух, практически не происходит, поскольку.их скорости окисления много мейьше, чем у меди. Так, 40 например, скорость окисления меди при 800 С равна 2,7 ° 10 5 (r-см )1к хч-1, а никеля при тех же условиях

9, 3 10 8 (г-см 1 ) <- ч -", т.е. примерно на три порядка меньше.

Сокращению окисления металлических поверхностей способствует также то, что в камеру напускают ограниченное ее объемом количество воздуха, в котором масса кислорода с учетом состава земной атмосферы и предварительно« го разогрева камеры до 200-300ОC составляет И=0,1 Vg, где Ч - объем камеры; о — плотность кислорода при нормальных условиях. НапРимеР, в камере объемом 3 л масса кислорода составит около 0,5 г. Если допустить, что весь -кислород пойдет на окисление меди, а при этом образуется до 98%

Си10, то количество окисленной меди составит не более четырех граммов, что при суммарной поверхности электродов камеры 1 м1 дает пленку окисла толщиной не более 0,5 мкм. При необ ходимости уменьшить степень окисления металлических поверхностей, что дикту-65 ется, главным образом, стремлением свести к минимуму перенос металла, который стимулируется процессом окисления-восстановления, налуск воздуха в камеру следует делать не до атмосферного, а до меньшего давления. Величина снижения давления напускаемого в камеру воздуха определяется опытным путем. При использовании вместо воздуха газообразной среды, содержащей кислород, степень. окисления можно регуМировать, изменяя величину парциального давления кислородов и газовой смеси.

Окисление органических загрязнений при температуре электродов 200-300 С происходит за доли секунды. Однако реализовать столь кратковременный напуск газообразной смеси невозможно по причине инерционности процессов напуска и откачки. Практически без серьезных технических затруднений можно реализовать напуск газа в камеру минимум за 10 с. Иаксимальное время нахождения газообразной .смеси в камере не должно превышать 10 мин, чтобы избежать насыщения газом поверхности электродов. Этими условиями и определяется продолжительность нахождения газа в камере. После выдержки воздуха в камере от 10 с до 10 мин производят откачку камеры до давления не менее

10 Па. При этом вместе с воздухом из объема камеры удаляют продукты окисления органических загрязнений, находящиеся в газообразном состоянии.

По достижении в камере вакуума не менее 10 3Па производят дальнейшее повышение температуры камеры при непрерывной откачке. Подъем температуры производят до 400-700 С, поскольку при таких температурх происходит восстановление окислов меди. Образования окалины на наружной поверхности камеры не происходит, поскольку в полости печи создается инертная атмосфера или вакуум. Время выдержки камеры при температуре 400-700 C определяется из условия полного восстановления окисленных поверхностей медных электродов и уменьшения давления в камере до 1 0 Па и менее. Обычно прогрев при 400-700 С занимает от 1 до 24 ч. По истечении этого времени процесс кондиционирования заканчивается, нагрев печи отключается и температура камеры снижается до комнатной. !

Предлагаемый способ кондиционирования поверхностей электродов позволяет примерно на два порядка снизить давление остаточного газа в вакуумной дугогасительной камере по сравнению с кондиционированием по известному способу, что увеличивает срок службы камеры не менее чем на 10%, поскольку рост давления в ней начинается с меньшего уровня. Кроме того, 955264

Формула изобретения

Составитель В.Попова

Редактор И.Михеева Техред N.Koøòóðà

Корректор Н Король

Заказ 6453/64 Тираж 761 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4 снижение давления остаточных газов в камере позволяет увеличить предельный отключаемый ток и электрическую прочность камеры также минимум на 10%.

1. Способ кондиционирования поверхностей электродов вакуумных дугогаси" тельных камер, включающий последова- 10 тельно осуществляемые откачку камеры, заполнение ее активной газообразной средой, выдержку и последующую откачку этой среды, о:т л и ч а ю щ и йтем что, с ц лью увеличения сро )5 ка службы камеры, откачку осуществляют до давления не более 10 <Па, нагревают до 200-300 С и заполняют газообразной средой, содержащей кислород, с выдержкой от 10 с до 10 мин, а .по достижении при последующей откачке давления в камере не более

10 Па продолжают нагрев ее до 400700 С и выдерживают эту температурудо достижения давления в камере не более 10 + Па, 2. Способ по п.1, о т л и ч а ю— шийся тем, что в качестве газообразной среды, содержащей кислород, используют атмосферный воздух.

Источники информации, принятые во внимание при экспертизе

1. Р.Шампе Физика и техника электровакуумных приборов. Госэнергоиэдат, 1968, с.220.

2. Патент Англии Р 1168612, кл. Н 1 N, 1966.