Способ изготовления магнитного клина электрической машины

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii> 955389

М «, 1 ф

- \ /=-«= (61) Дополнительное к авт. сеид-ву(22) Заявлено 12 ° 12 80 (21) 3215693/24-07 с присоединением заявки N9— (23) Приоритет—

Опубликовано 300882. Бюллетень М 32

Р М К з

Н 02 К 15/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 318. . 44 (088. 8) Дата опубликования описания 30 ° 08 ° 82 (72) Авторы изобретения

В. Н. Клычков, Н. Н. Прихода, В. Н. Федюшки

I

««, ) f

t ««««t ú« «««

- ««. ° ., (71 ) Заявитель

Харьковский ордена Ленина авиационный инст им. Н. Е. Жуковского

Ф . (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОГО КЛИНА

ЭЛЕКТРИЧЕСКОЙ МАШИНЫ

Изобретение oTHocPòñÿ к технологии изготовления электротехнических изделий, преимущественно анизотропных магнитных клиньев, и может быть использовано в электромашиностроении. .Известен способ изготовления электротехнических изделий, в частности магнитных клиньев, включающий смещение компонентов исходной массы, дозирование ее, формование и термообработку готового изделия 1) .

Недостатком известного технического решения является то, что клинья не.имеют анизотропных свойств по ширине и высоте клина, их магнитные проницаемости в указанных направлениях примерно одинаковы.

Наиболее близким к предлагаемому является способ изготовления магнитного клина электрической машины, включающий смешение железного порошка со связующим с образованием исходной массы, установку в пресс-форму армирующей основы, например, в виде стеклоткани, и магнитомягкой проволо-, ки, размещение исходной массы в пресс- форме.при сообщении массе вибрации, формование и полимеризацию массы $2j.

Однако.при изготовлении клина данным способом.его магнитные сопротивления по высоте и ширине клина примерно одинаковы и, следовательно, магнитная проницаемость в направлении основных линий поля недостаточна, что снижает энергетические характеристики.

Цель изобретения — повышение энергетических характеристик з а счет уменьшения магнитного сопротивления клина по высоте.

Поставленная цель достигается тем, что перед установкой в пресс-форму армирующей основы магнитомягкую проволоку навивают в виде отдельных цилиндрических спиралей, затем вводят витки спиралей друг в друга в направлении, перпендикулярном осям спиралей с частичным перекрытием витков, и скрепляют витки спиралей, например, установкой в пространство между спиралями фиксатора, установку скрепленных спиралей в пресс-форму производят, располагая плоскости витков спиралей по ширине клина, а формование массы производят одновременно с подпрессовкой клина в направлении ширины клина и предварительной полимеризацией массы.

Кроме того, предварительную полимеризацию массы производят в течение

955389

40-50 мин при комнатной температуре, а окончательную полимеризацию — в течение 2-2,5 ч при температуре, не превышающей класс нагревостойкости исходного материала.

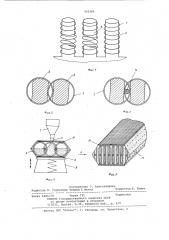

На фиг. 1 йзображена схема навив- 5 ки спиралей; на фиг. 2 — схема введе; ния витков сйиралей; на фиг- 3 — схема скрепления витков спиралей; на

Фиг. 4 — заполнение пресс-формы исходной массой; на фиг. 5 — схема фор- )p мования массы.

Изготовление магнитного клина электрической машины производят в следующей последовательности.

Из магнитомягкой проволоки навивают отдельные цилиндрические спирали 1 (фиг, 1) на приспособления 2, затем на оправке 3 (фиг. 2) вводят витки спиралей друг в друга в направлении, перпендикулярном осям спиралей с частичным перекрытием витков, скрепляют витки спиралей, например, установкой в пространство между спиралями фиксатора 4 (фиг. 3), после чего скрепленные спирали 1 вынимают из оправки 3.

50

80-100

В нижнюю часть пресс-Формы 5 (фиг. 4) укладывают слой стеклоткани 6, на котором располагают скрепленные спирали 1, располагая плоскости витков спиралей 1 по ширине клина, и из смесителя 7 помец1ают исходную массу 8 в пресс-форму при сообщении массе вибрации вибратором 9.

Исходная масса 8 образуется смешени- 35 ем железного порошка со связуюцим, например, следующей композиции, вес.ч ° :

Эпоксидная смола 100

Железный порошок 300-380 40

Отвердитель 8-10

Далее на поверхность спиралей укладывают верхний слой предварительно пропитанной стеклоткани 10, после чего Формуют изделие 11 при сомкну- 45 тых верхней и нижней частях прессФормы с одновременной подпрессовкой для уплотнения массы с удельным давлением 6-3 кг/см в направлении Р

2 (рис. 5) .

Вышеуказанная композиция рассчитана на класс нагревостойкости F °

Для классов иагревостойкости Н и С могут быть применены следующие композиции, вес.ч.:

Пресс-порошок, состоящий из

Фенилона 100 железного порошка 300

Термореактивный материал, состоящий из диановой эпоксидной смолы алкилрезердиновой эпоксидной смолы 10-20 отвердителя 50-100 порошка нитрида бора 0,3-0,5 65 глицерина 5-6 железного порошка 350-500

Далее в пресс-форме в течение

40-50 мин производят предварительную полимеризацию массы при комнатной температуре, затем производят окончательную полимеризацию в шкафах в течение 2-2,5 ч при температуре, не превышающей класс нагревостойкости исходного материала.

Изобретение позволяет повысить энергетические характеристики за счет уменьшения магнитного сопротивления клина по высоте. Одновременно с повышенными прочностными свойствами магнитный клин обладает анизотропией магнитных свойств, позволяющих получить магнитную проницаемость в направлении основных линий поля = 20-25, а в направлении потока рассеяния — fU — 1-2.

Формула изобретения

1. Способ изготовления магнитного клина электрической машины, включающий смешение железного порошка со связующим с образованием исходной массы, установку в пресс-форму армирующей основы, например, в виде стеклоткани и магнитомягкой проволоки, размещение исходной массы в прессформе при.сообщении массе вибрации, формование и полимеризацию массы, отличающийся тем, что, с целью повышения энергетических характеристик за счет уменьшения магнитного сопротивления клина по высоте, перед установкой в пресс-форму армирующей основы, магнитомягкую проволоку навивают в виде отдельных цилиндрических спиралей, затем вводят.витки спиралей друг в друга в направлении, перпендикулярном осям спиралей с частичным перекрытием витков, и скрепляют витки спиралей, например, установкой в пространство между спиралями фиксатора, установку скрепленных спиралей в пресс-форму производят, располагая плоскости витков спиралей по ширине клина, а формование массы производят одновременно с подц клина в направлении ширины клина и предварительной полимеризацией массы.

2. Способ по п. 1, о т л и ч аю шийся тем, что предварительную полимеризацию массы производят в течение 40-50 мин при комнатной температуре, а окончательную полимеризацию в течение 2-2,5 ч при температуре, не превышающей класс нагревостойкости исходного материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 321188, кл. Н 02 К 15/06, 1970.

2. Авторское свидетельство СССР

Р 493810, кл. Н 01 Г 1/33, 1972, 955389

Фиг. 1

Фиг.я

Фиг. 2 Фиг. 1

Составитель Г. Александрова

Редактор Л. Горбунова Техред Т.Фанта Корректор Е. Рошко

Подпис ное

Заказ 6466/70 Тираж 721

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4