Способ фильтрации суспензии

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и 955986 (61) Дополнительное к авт. свид-ву— (22) Заявлено 16. 02. 81 (21) 3249854/23-26 с присоединением заявки Мо (23) Приоритет—

Опубликовано 07.09.82,Бюллетень М 33

Дата опубликования описания 07. 09. 82 (и)и.к .

В 01 D 37/ОО

Государственный комитет

СССР по делам изобретений и открытий

l lM 628.339 (088. 8) Н.Я.Любман, A.È.Усков, Г.К.Имангазиена,,ЙЛХМадин и A.É.Êoâçëåâ

1 (72) Авторы изобретения

\

1

Государстненный научно-исследовательски и проектнцй институт по обогащению руд цветных метал)лон

"Казмеханоб (71) Заявитель (54) СПОСОБ ФИЛЬТРАЦИИ СУСПЕНЗИИ

Изобретение относится к технологии фильтрования жидкостей и может быть использовано в гидрометаллургии, водоподготовке, химической технологии при очистке сточных вод и других областях промышленности, где требуется высокая степень очистки растворов от диспергированных взвесей °

Известен способ фильтрации, по которому разделяемые суспензии пропускают через фильтровальную пористую перегородку, которую периодически регенерируют обратной промывкой фильтратом или продувкой воздухом Г1).

Недостатком известного способа является быстрое забинание жесткой перегородки твердыми взвесями.

Целью изобретения является достижение воэможности отделения субмикронных частиц, а также предотвращение необратимой кольматации пористой перегородки при многоцикловой работе фильтра без снижения производительности.

Поставленная цель достигается тем, что при способе фильтрации суспензии с помощью пористой перегородки, регенерируемой путем обратной продувки сжатый газом, н качестве-пористой перегородки используют полимерные шарообразные контактно сцепленные

,.между собой частицы размером 0,55 мкм, а суспензию пропускают н течение 60-300 с, затем регенерируют в течение 5-10 с при давлении,обеспечивающем расширение пор перегородки.

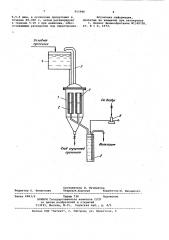

На чертеже приведена принципиальная схема установки для осуществления способа.

Установка включает свечевой патронный фильтр 1 с фильтрональнымн элементами 2 (трубчатые изделия длиной 250 мм, наружным диаметром 120 мм и внутренним диаметром 70 мм) и ноэ15 душником 3, напорный бак 4 для исходной суспензии 4, гидрозатвор для фильтрата (в данном случае монтежю 5) и автоматический клапан 6, осущестнляющий в заданном режиме сообщение монтежю с атмосферой (межрегенерационный период) или с линией сжатого воздуха в следующем. Исходная суспензия подается под напором иэ бака 4 в фильтр 1, фильтрат просачивается

25 через стенки трубчатых полимерных фильтрующих элементов 2 и через их внутренние. полости выводится через монтежю 5 в сборник фильтрата.

Тнердая часть суспенэии при этом эадержнивается на поверхности фильт955986 рующих элементов и покрывает их слоем толщиной 2-4 мм. Через определенные интервалы времени (1-5 мин), с помощью автоматического клапана 6 в монтежю 5,подается сжатый воздух (давление воздуха 0,4-1 ам, продол- 5 жительность воздействия 5-10, с).

Под воздействием сжатого воздуха осадок с поверхности фильтрующих элементов отдувается и. выводится в

„виде густой суспензии через нижнюю 10 конусную часть фильтра. Одновременно с этим импульсное воздействие сжа.того воздуха вызывает расширение микропор ("клапанный эффект") и удаление из фильтрующих элементов проникших в них на ту или иную глубину твердых частиц. На выходе из фильтрующих элементов сжатый воздух "стравливается" через воздушник 3, тем самым фильтр 1 не находится под воздей- О ствием повышенного давления сжатого воздуха. Затем линия сжатого воздуха автоматически закрывается с помощью клапана 6 и вновь начинается операция Фильтрования.

П р и и е р 1. В качестве очищаемой суспензии испытывалась промывная кислота Балхашского ГМК, содержащая 0,21 г/л твердых взвесей (свинцовый шлам) при среднем размере частиц 0,2-4,0 мкм. Фильтровальной перегородкой служит элемент иэ реэорцинформальдегидного полимера со средним размером пор 0,1-0,3 мкм (размер глобул 0,5-1,2 мкм). Оптимальная продолжительность рабочего З5 цикла 4 мин при времени регенерации 8 с и давлении сжатого воздуха

0,4 ат. Удельная производительность по фильтрату (перепад давления

О, 35 кг/см ) составила 1,5 м /м ч . 40 при тонкости фильтрации 0,1 мкм.

В указанном режиме установка. проработала 120 ч без какого-либо изменения производительности. Фильтрационная очистка указанной суспейзии45 по известному способу уже через 10 ч работы привела к снижению производительности фильтрации с 1,4 до

О, 4 м 3/м . ч Пример 2.0светлительной

50 фильтрации подвергали медный электролит Балхашского ГМК. Электролит загрязнен взвешенными частичками анодного шлама дисперсностью 0,5-10мкм (содержание 0,05 г/л).В качестве фильтровальной перегородки использовали пирокатехинформальдегидный полимер с проходными порами 0,4-0,8мкм, размер шарообразных частиц полимера (глобул) составлял 1-2 мкм.

69

При оптимальном режимЕ очистки (продолжительность фильтрования 5 мин, регенерация (продувка сжатым воздухом) 10 с при давлении сжатого возду-. ха 0,3 ат) удельная производитель- 65 ность по Фильтрату при перепаде давления 0,4 кг/см составила 2 M3/ì .ч тонкость очистки 0 2 мкм. Многоцикловая работа установки в течение 74ч характеризовалась устойчивостью всех параметров фильтрования (производительность, тонкость очистки, регенерируемость фильтра, степень очистки раствора и др.). Фильтрование медного электролита

БГМК по известному способу в течение

23 ч сопровождалось снижением удельной производительности (за 15 с 1,7 до 0,29 м /м .ч.) с последующей полной кольматацией фильтровальной перегородки.

Пример 3. Осветлительной фильтрации подвергали 6%-ный раствор технического сернистого натрия o6ora гительной фабрики Балхашского ГМК.

Указанный электролит загрязнен углис;тыми шлаками дисперсностью 0,3-12 мкм, содержание шламов 5,5 г/л, В качестве Фильтровальной перегородки использовали элемент из меламинформальдегидного полимера со средним размером пор 0,9-1,6 мкм (размер глс бул 1,8-2,8 мкм), Оптимальная продолжительность рабочего цикла составляла 4 мин при продолжительности регенерации 5 с, давление воздуха при продувке 0,4 ат.

Удельная производительность по фильтрату при перепаде. давления 0,4 кг/см составила 0,8 мз/м ч при точности фильтрации, 0,2 мкм.

Многоцикловая непрерывная работа установки в течение 150 ч характеризовалась устойчивостью всех параметров фильтрования.

Пример 4. В качестве очищаемой суспенэии испытывали мутный слив сгустителя медного концентрата

Джезказганского ГМК, содержащий

0,58 г/л твердых взвесей (медный концентрат) дисперностью 0,8-2 мкм.

В качестве фильтровальной перегородки использовали элемент из фенолформальдегидного полимера со сред ним размером пор 0,7-1,5 мкм (размер глобул 3-5 мкм).

Оптимальная продолжительность рабочего цикла составила 5 мин при продолжительности регенерации 4 с, давление воздуха при продувке 0,4 ат.

Удельная производительность по фильтрату при перепаде давления 0,3 кг/см составила 1,2 м /м -.ч при тонкости фильтрации 0,1 мкм.

Многоцикловая непрерывная работа установки в течение 90 ч характеризовалась устойчивостью всех параметров фильтрования.

П р е р В качестве разделяемой суспензии испытывали суспензию огнеупорной глины, содержащей

1,2 г/л твердого дисперсностью 0,20,6 мкм.

955986

В качестве фильтровальной перегородки использовали элемент иэ пирокатехинформальдегидного полимера со средним размером пор 0,1-0,3мкм (размер глобул 0,5-1,5 мкм).

Оптимальная продолжительность фильтрации составила 1 мин при продолжительности регенерации 10 с (общая продолжительность фнльтроцикла 70 с), давление воздуха при продувке 0,5 ат. Удельная производительность по фильтрату при перепаде давления О, 4 кг/см1 составила 0,5 м /м ч

3 при тонкости фильтрации 0,1 мкм, Многоцикловая непрерывная работа установки в течение 100 ч характеризовалась устойчивостью всех параметров фильтрования.

Фильтрование указанной суспензии огнеупорной глины по известному способу в течение 20 ч сопровождалось снижением удельной производительности эа первые 15 ч с О,? до

0,1 м /м ч с последующей полной и необратимой кольматацией фильтровальной перегородки.

Оптимальной геометрической формой полимерного фильтрующего элемента в данном способе является трубчатая форма с толщиной стенок 5-25 мм, хотя форма фильтровальной перегородки может быть иной. сокоразвитой капиллярной системы весьма малых проходных пор.

Способ разработан и осуществлен в лабораТории новых реагентных и электрохимических методов очистки промтоков института "Еазмеханобр"

45 и пРовеРен в режиме длительной работы в условиях экспериментальной базы института, а также на Балхашском и Джезказганском горно-металлургических кбмбинатах при разделении

50 различных труднофильтруемых суспензий.

Формула изобретения

Способ фильтрации суспензии с помощью пористой. перегородки,регенЕрируемой путем обратной продувки сжатым газом, отличающийся тем,. что, с целью достижения воэможности отделения субмикронных частиц, предотвращения необратимой кольмата ции пористой перегородки при многоцикловой работе фильтра без снижения производительности, в качестве фильтрующей перегородки используют шарообразные контактно сцепленные между

65 собой полимерные частицы размером

В процессе работы для каждого вида суспензии определяли оптимальный режим фильтрования, при котором достигалась полная регенерируемость и максимальная производительность фильтровальной перегородки.увеличение или уменьшение времени межрегенерационных циклов фильтрации от оптимальных значений приводит, как правило, к уменьшению удельной производительности. При этом, определяющим фактором снижения производительности в случае кратковременных циклов фильтрации (менее 300 с) является время регенерации фильтровальной перегородки, а в случае более длительных фильтровальных циклов (более

300 с) — экранирующее действие осадка на фильтровальной перегородке.

Длительные многоцикловые испытания данного способа в оптимальном режиме показали,что после каждого цикла фильтрации пористая перегородка из

ПГС-полимера полностью восстанавливает свою фильтрационную способность.

Это ббъясняется, во-первых, тем, что однородная мелкозернистая структура полимера с ее гладкими очень твердыми зернами сферической формы, а следовательно, и гладкими фильтровальными порами не позволяет фильтруемым твердым частицам деформировать материал или "заклиниваться" и порах; вовторых, в процессе регенерации фильтра под давлением потока сжатого воз5

35 духа (0,2-0,5 ат) полимерный фильтровальный элемент несколько расширяется, при этом величина фильтровальных пор увеличивается, что способствует свободному выходу твердых частиц, осевших в фильтровальном материале при глубинной фильтрации.

В большинстве случаев режим кратковременных фильтрационных циклов (эамедленная пульсация) практически исключает возможность проникновения высокодиспергированной твердой фазы в объем фильтра, тем самым полностьк предотвращается его кольматация. Мин роскопические исследования структуры полимера, бывшего длительное время в работе (260 ч), показали, что глубина проникновения твердой фазы в объем фильтра не превышает 0,30,5 мм. Это существенно облегчает регенерацию фильтра, которая в этом случае по существу сводится к удалению твердых частиц, осевших на

era поверхности.

Таким образом, высокая регенерируемость данного материала обусловлена как его структурно-физическими свойствами, так и данным способом фильтрования.

Существенным преимуществом полимеров пространственно-глобуляной структуры является также и то, что в процессе фильтрования через них исключается "проскок" твердой фазы, т.е. тонкость очистки достигается за счет слоя ("постели") осадка на поверхности фильтра, как ча существующих регенерируемых фильтровальных перегородок, и за счет вы955986

0,5-5 мкм,. а суспензию пропускают в течение 60-300 с, затем регенерируют в течение 5-10 с при давлении, обЕспечиваницем расширение пор перегородки.

Составитель Л. Бузмакова

Техред М. Коштура Корректор 10. Макаренко

Редактор О. Филиппова

Заказ 6863/6 Тирам 734 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Умгород, ул. Проектная, 4

V . àФчм сусгт лдк

Источники.информации, принятые во внимание при экспертизе

1. Патент Великобритании 91340726, кл. В 1 О, 1973.