Аппарат для гранулирования порошкообразных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<в955996

i ф (б1) Дополнительное к авт. свид-ву (22) Заявлено 240281 (21) 3251076/23-26 сприсоединением заявки № (23) Приоритет

Опубликовано 07.09.82. Бюллетень ¹ 33

Дата опубликования описания 070982 (51)M Кл З

В 01 Т 2/10

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 66. 099. .2 (088.8) (72) Авторы изобретения

B° . B° . Ефремов и В.И. цветков

Дзержинский филиал Научно-ис конструкторского института х (71) Заявитель (54) АППАРАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ

МАТЕРИАЛОВ

Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано в химической, строительной, горной, металлургической, пищевой и других отраслях промышленности.

Известно устройство, содержащее корпус, установленный вертикально и состоящий из бортовой стенки и вращающегося днища, средство для загрузки исходного материала и средство для выгрузки готового продукта. Это устройство предназначено для придания готовым гранулам округлой Формы. При вращении днища материал смещается в сторону неподвижного борта, отскакивает от него,. возвращается на днище, и цикл повторяется. По истечении определенного времени гранулы выгружаются через люк, расположенный над диском. В этом устройстве возможно также проведение процесса гранулирования порошкообразных материалов, но только периодически, что является недостатком, так как снижает производительность. Кроме того, отсутствие классифицирующих устройств приводит к получению продукта с большим, разбросом гранул по размерам (11.

Известно устройство для гранули5 рования порошкообразных материалов с обеспечением классификации гранул.

Устройство состоит из цилиндрического неподвижного корпуса с крышкой н установленной внутри корпуса MQ10 шалки. На корпусе имеются патрубки для загрузки материала, выгрузки готового продукта и возврата мелочи.

Патрубок выгрузки продукта и расположенный над ним патрубок возврата мелочи .соединены вертикальньм коллектором, в нижней .части которого имеется патрубок ввода сжатого газа.

На крышке закреплена труба отвода газа с патрубком подачи связующей жидкости. При работе устройства порошок поступает внутрь корпуса, куда подается также связующая жидкость.

При вращении мешалки. Порошкообразный материал внутри корпуса эа счет центробежных сил смешивается и гранулируетея и избыток смеси гранул и порошка поступает через выгрузочный патрубок внутрь коллектора, где под действием сжатого газа классифицируется. Кондиционные гранулы .падают вниз, а пыль и мелкие грану-.

955996

Формула изобретения лы захватываются газом и через патрубок возврата подаются опять внутрь корпуса (2) .

Недостатком известного устройства является низкое качество поверхности гранул, что объясняется не- 5 воэможностью полного отделения налипших,на поверхность кондиционных гранул мелких частиц при воздействии сжатого газа в коллекторе. Гранулы получаются шероховатыми и при дли- 10 тельной сушке происходит отделение налипших частиц, что ухудшает гранулометрический состав готового продукта.

Кроме того, на внутренней стенке корпуса, расположенной выше патрубка выгрузки, образуется нарост за счет оседания на ней пыли, что приводит к необходимости длительной

20 остановки аппарата на чистку.

Цель изобретения — улучшение качества гранул и сокращение продолжительности чистки.

Укаэанная цель достигается благодаря тому, что в аппарате для гранулирования порошкообраэных материалов, содержащем корпус с крышкой, перемешивающее устройство, закрепленное на днище, средство загрузки и выгрузки готового продукта и классифицирующее устройство, последнее выполнено в виде ступенчато установленных н корпусе соосно перемешивающему устроРстну коаксиальных цилинд- ров, снабженных вибратором с укреп- З5 ленной между ними горизонтальной кольцевой перфорированной перегородкой. Кроме того аппарат снабжен шнеком, соосно установленным перемешивающему устройству. 40

Такое ныполнение классифицирующего устроРства обеспечивает полное. отделение налипших на поверхность гранул мелких частиц под воздействием вибрации, что повышает качество гранул в отношении их поверхности.

Кроме того, вибрирующая поверхность корпуса почти не подвергается зарастанию, что увеличивает время работы между чистками и снижает продолжительность чистки, увеличивая годовую производительность.

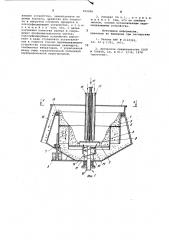

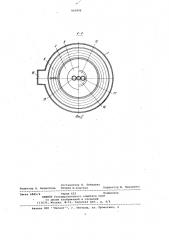

На фиг.1 изображен аппарат, общий вид; на фиг.2 — разрез A-A на фиг.1.

Аппарат со1:ержит установленный вертикально неподвижный корпус 1 с крышкой 2, внутри которого установлено перемешивающее устройство (диск) 3 и концентрично ему установлены две цилиндрические обечайки 4 и 5, между которыми укреплена горизонтальная перфорированная решетка

6 на уроннн верхней кромки внутренней обечайки 4 и с образованием переливного порога с наружной обечайкой 5. 0бечайка 5 через упругий 65 элемент 7 соединена с вибратором 8.

Перемешивающее устройство 3 выполнено н виде кольцеобразного диска, образующего минимальный зазор с обечайкой 4. Над диском установлен жестко связанный с ним козырек 9. На приводном валу 10 перемешивающего устройства над днищем 11 корпуса 1 установлен шнек 12 в неподвижной трубке 13, в нижней части которой выполнены окна 14. На крышке 2 корпуса 1 укреплены патрубки 15, 16 и 17 для загрузки исходных материалов и течка 18 для выгрузки готового продукта. Обечайка 5 установлена на упругом элементе 19.

Аппарат работает следующим образом.

Исходный материал по патрубкам 15, 16 и 17 поступает на вращающийся с 1д1и сскКоом М 3 3 к о зырек 9 . За счет цент робежных сил материал смещается к обечайке 4, где подвергается интенсивному перемеииванию и закатыаа-нию в гранулы при совместном воздейстнии вращающегося диска 3 и неподвижной обечайки 4. По мере накопления избыток материала поступает на перфорированную решетку б, подвергающуюся вместе с обечайками 4 и 5 воздействию вибрационных колебаний с частотой и амплитудой, соответствующими требуемым размерам гранул и свойствам материала. На решетке происходит отделение мелкой фракции, которая, просыпаясь через отверстия, поступает на днища 11 корпуса, откуда шнеком 12 возвращается через зазор между диском 3 и козырьком 9 в зону гранулиронания.

Готовый продукт с решетки б через уступ, образованный верхней частью обечайки 5, расположенной выше решетки, пересыпается в течку 18 и выгружается.

Предлагаемый аппарат обеспечивает снижение себестоимости продукта за счет повышения качества гранул, исключающего возврат мелкой фракции со стадии сушки и повышения производительности при снижении простоев на чистку.

Сравнение по экономическим и техническим показателям с лучшим советским образцом (AC У 700958 Д/Ф

НИИхиммаш) проведено на основании данных лабораторных испытаний аппаГ рата.

Экономический эффект от одного аппарата составит 38,75 тыс.рублей по сравнению с известным.

1. Аппарат для гранулирования порошкообразных материалов, содержащий корпус с крышкой, перемек и955996 вающее устройство, закрепленное на днище корпуса, средство для загрузки и выгрузки готового продукта и классифицирующее устройство, о т л ич а ю шийся тем, что, с целью улучшения качества гранул и сокращения продолжительности чистки, классифицирующее устройство выполнено в виде ступенчато установленных в корпусе соосно перемешивающему устройству коаксиальных цилиндров, 10 снабженных вибратором, с укрепленной между ними горизонтальной кольцевой перфорированной перегородкой.

2. Аппарат по п.1,, о т л и ч а-. ю шийся тем, что он снабжен шнеком, соосно установленньм перемешивающему устройству.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 2122355, кл. 12 g 1/01, 1971.

2. авторское свидетельство СССР р 700958, кл. 8 01.1 2/10, 1978 (прототип).

955996

Составитель Н. Лебедева

Редактор О..Филиппова Техред M.Коштура Корректор Ю, Макаренкс.

Заказ 6В65/6 Тираж 622 Подписное

ВНИИПИ Государственнсго комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП . Патент, г. ужгород, ул. Проектная, 4