Способ обогащения карбонатных пород

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

Ф.. с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свь.д-ву (22) Заявлено 12. 12. 80 (21) 3237686/29-03 (31) М. Ktl.3 с присоединением заявки ¹ (23) Приоритет

В 07 В 4/08

Государственный комитет

СССР по делам изобретений и открытий (33) УДК 621.928.6(088.8) Опубликовано 07. 09.82. Бюллетень ¹ 33

Дата опубликования описания 07.09.82.г

М.Е.Рябчий, Ф.E.Äoëæåíêoâ, Ю.П.Нехлебаев, Д.Т.Бондаренко, В.П.Якименко, В.В.Конев и Ю.И.Бать .1 . : 1 "3 4 Рр 1 .- к j r . ъ, Донецкий научно-исследовательский институт черной металлургии

-- ---3 (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОБОГАЩЕНИЯ KAPHOHATHblX ПОРОД

Изобретение относится к области черной металлургии и горнорудной промышленности и может быть использовано для обогащения известняков, доломитов и других карбонатных пород.

Известен способ обогащения сыпучих материалов, включающий удаление примесей и мелких частиц материала путем промывки водой на стационарных грохотах (1) .

Недостатком такого способа является низкое качество обогащенного продукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ,включающий удаление примесей и мелких частиц материала и их использование (2).

Недостатком этого способа является низкий выход готового продукта.

Цель изобретения — повышение выхода готового продукта.

Цель достигается тем, что удаление примесей и мелких частиц материала осуществляют в кипящем слое в две стадии, на первой стадии карбонатиые породы обрабатываются в течение 5-15 мин при числе псевдоожижения равном 1,5-2,5, на второй. стадии карбонатные породы отраба ывают в течение 10-40 мин при числе псевдоожижения, равном 2,5-3,5.

5 Указанные в способе параметры ведения процесса преследуют цель минимизации расходов энергии на процесс.

На первой стадии обогащения, когда удаляются примеси, находящиеся на сравнительно гладкой поверхности частиц, необходима сравнительно небольшая подвижность последних. Она достигается при числе псевдоожижения, находящемся в интервале 1, 52,5. При этом удаление основной массы примесей происходит в течение

15 мин и менее для числа псевдоожижения, равном 1,5, и в течение 5мин и менее для числа псевдоожижения, равном 2,5. Уменьшение числа псевдоожижения ниже 1,5 резко увеличивает время обработки, что приводит к росту удельного расхода воздуха и, следовательно, к повышению энергозатрат.

Увеличение числа псевдоожижения сверх 2,5 снижает время обработки и энергетические расходы, но увеличивает вынос из слоя частиц известняка, что снижает выход годного про" дукта в процессе обогащения. На второй стадии обогащения, когда необ956059 ходима высокая подвижность частиц и сравнительно длительное время пре- бывания их в слое, увеличивается число псевдоожижения до 2,5-3,5 и время обработки соответственно до

40 и 10 мин. Превышение числа псевдо- 5 ожижения сверх 3,5 приводит к повышенному уносу из .слоя крупных частиц, что недопустимо из-за потери качественного продукта, снижение числа псевдоожижения меньше 2,5 10 значительно увеличивает время обработки.

Способ осуществляется следующим образом.

Удаление примеси мелких частиц 15 материала производят в кипящем слое в две стадии, на первой стадии удаляют примеси путем обработки карбо,натных пород в течение 5-15 мин при числе псевдоожижения, равном 1,52,5, на второй стадии удаляются мелкие частицы и примеси путем обработки в течение 10-40 мин при числе псевдоожижения, равном 2,5-3,5, с последующим улавливанием мелких частиц, материала и их использованием.

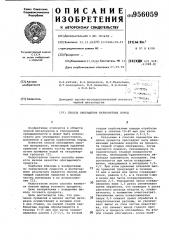

На фиг. 1 приведена технологическая схема осуществления способа; на фиг. 2 — аппарат с кипящим слоем.

Технологическая схема включает накопительный бункер 1, питатель 2, аппараты 3 и 4 с кипящим слоем, грохот 5, циклон б, мельницу 7.

Способ реализуется следующим образом.

Исходный материал из накопительного бункера 1 питателем 2 загружается в аппарат 3 с кипящим слоем, затем оставшийся материал передают в аппарат 4 с кипящим слоем, унесенный из слоя материал улавливается 40 циклоном б, готовый продукт подвергают помолу в мельнице 7, оборотный материал выгружают из аппарата 4 на грохот 5, рассеивают и отправляют потребителю. 45

В силу интенсивного перемешивания материала струями, исходящими из решетки аппарата кипящего слоя, происходит истирание поверхности материала. Вследствие этого с частиц удаляются находящиеся на них глинистые примеси. Эта операция заменяет мокрую обработку известняка, проводимую с целью удаления указанных примесей.

Истирание материала в процессе обработки приводит к удалению острых углов, шероховатости поверхности.Про- ведение .этой операции обеспечит существенное уменьшение выноса пыли из зо ны обжига и, следовательно, сократит вынос тепла из нее.

Образующиеся мелкие частицы отделяются при последующей операции грохочения. Выделение из обжигаемой массы известняка мелочи увеличивает, степень обжига извести и, следовательно, улучшает ее качество. Обработка известняка в кипящем слое обеспечивает одновременную его сушку. Она производится воздухом, имеющим влажность, равную атмосферной, и температуру, превышающую температуру окружающего воздуха на 30-40ОС ° Указанные параметры воздуха обеспечивают снижение влажности известняка с б-7Ъ до 0,5-1Ъ. Снижение влажности обжигаемого известняка приводит к сокращению тепла на обжиг за счет исключения затрат тепла на подогрев, испарение и перегрев паров исходной влаги.

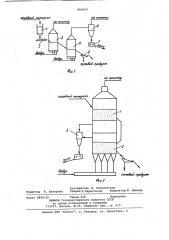

Для сокращения расхода воздуха на процесс обогащения карбонатных пород, в предлагаемом способе рационально в отдельных случаях заменить два аппарата с кипящим слоем одним (фиг. 2).

Применение предложенного способа обогащения карбонатных пород позволит повысить выход готового продукта, сократить на 50% и более емкость отвалов, сократить отвод под промышленное пользование земель, уменьшить запыленность атмосферы в районе отвалов.

Формула изобретения

Способ обогащения карбонатных пород, включающий удаление примесей и мелких частиц материала и их использование, отличающийся тем, что, с целью повышения выхода готового продукта, удаление примесей и мелких частиц материала осуществляют в кипящем слое в две стадии, на первой стадии карбонатные породы обрабатывают в течение 5-15 мин при числе псевдоожижения, равном 1,52,5 на второй стадии карбонатные породы обрабатывают в течение 10-40 мин при числе псевдоожижения, равном

2,5-3,5.

Источники информации, принятые во внимание при экспертизе

1. Зверев В.В. и др. Основы обо- . гащения полезных ископаемых, И., "Недра", 1971, с. 21б.

2. Троицкий В.Г, Промывка полезных ископаемых, М., "Недра", 1978, с. 120 (прототип).

956059

Зомби аро3укм

Составитель Л. Заболотская

Редактор Н. Багирова Техред Е.Харитончик Корректор М. Демчик

Заказ 6890/10 Тираж-636 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4