Устройство для калибровки концов трубчатых изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ . СВИДЕТЕЛЬСТВУ

Союз Советскик

Социапистическик

Республик ()956090 (61) Дополнительное к авт. свид-ву (22)Заявлено 25.09.80 (21) 2985238/25-27 с присоединением заявки № (23) Приоритет (51) М. Кл.

В 21 С 37/30

В 21 0 41/02

Ркударетееилый камитет

СССР до делам изобретеиий и открытий

О Уб в но 07. 09. 82, Бюллетень № 33 (53) УДК 621.774. .68(088.8) Дата опубликования описания 09. 09. 82 (72) Авторы изобретения

В.А. Бойко, А.Х. Акмухаметов и И.И. Иаткава

s и проектный..институт

8 )8p8TocTроения, Всесоюзный научно-исследовательски технологии химического и нефтяного (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ

ТРУБЧАТЫХ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением, в частности к устройствам для калибровки концов деталей из труб методом их обжатия и раздачи.

Известно устройство для калибровки концов трубчатых изделий, содержа» щее жестко связанный с силовым гидроцилиндром корпус, установленные в нем с возможностью возвратно-поступа- „, тельного перемещения в радиальном направлении конусные кулачки, взаимодействующие с закрепленной на штоке гидроцилиндра обоймой с продольными наклонными пазами и смонтированные на кулачках сменные вставки (1J.

Недостатком этого устройства явля;1 ется невысокая надежность его работы, связанная с поломками сменных вставок, которые не выдерживают больших 20 усилий, возникающих на их рабочих кромках при обжиме высокопрочных труб. Наиболее часто эти поломки имеют место при калибровке трубчатых .из2 делий с небольшими диаметрами, характеризующимися относительно большой жесткостью в то время как кромки сменных вставок, выполненные по раз-, меру обрабатываемой трубы, не обладают необходимой прочностью из-за их малых сечений.

Целью изобретения является повышение надежности устройства при расширении технологических возможностей.

Цель достигается тем, что устройство. для калибровки концов трубчатых изделий, содержащее жестко связанный с силовым гидроцилиндром корпус, установленные в нем с возможностью возвратно-поступательного перемещения в радиальном направлении конусные кулачки, взаимодействующие с закрепленной на штоке гидроцилиндра обоймой с продольными наклонными пазами и смонтированные на кулачках сменные вставки, снабжено установленной в корпусе с возможностью возвратно-поступательного перемещения в осевом

3 95609 направлении подпружиненной оправкой, выполненой в виде многогранной пира" миды, закрепленным шарнирно на корпусе равноплечим рычагом, одно плечо которого связано с обоймой, а другое " с оправкой.

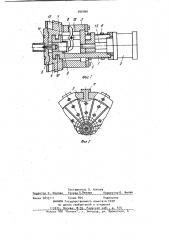

На Фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - то же, вид спереди.

Устройство содержит корпус 1, си- to ловой гидроцилиндр 2, конусную обойму 3, конусные кулачки 4 со сменными вставками 5, регулируемые упоры 6, оправку 7 с пружиной 8 и равнопле" чий рычаг 9. Корпус имеет кольцевой паз 10, в котором установлены конусные кулачки 4, выполненные с Т-образными выступами 11. Последние разме- . щаются в продольных наклонных пазах 12 обоймы 3, жестко соединенной со што". ком 13 гидроцилиндра. Сменные вставки выполнены с кольцевыми пазами 14 и с поверхностями, опирающимися на наклонные грани оправки 7. Равнопле". чий .рычаг 9 установлен шарнирно на оси 15, закрепленный в корпусе, и одним плечом взаимодействует с обоймой 3, а другим - с оправкой 7. Углы наклона граней оправки и конусных поверхностей кулачков и обоймы равны между собой.

Устройство работает следующим образом.

Конец калибруемой детали устанавливается в один из кольцевых пазов 14 сменной вставки 5. При выдвижении

Зэ штока 13 гидроцилиндра обойма 3 воздействует своими конусными поверхностями с конусными поверхностями кулач- ков, вследствие чего кулачки сближа-.

«о ются и происходит обжим диаметра заготовки. Оправка 7 в это время, перемещаясь под действием пружины 8 в корпус l, давит на один конец рычага 9, в то время как другой конец рычага упирается в обойму.

При обратном ходе штока гидроцилиндра, кулачки разжимаются за счет соединения, образуемого выступами 11

0 4 и пазами 12, и происходит раздача.

Обойма 3 перемещает один конец рычага, а другой конец рычага перемещает оправку, при этом конические поверхности сменных вставок опираются на коническую поверхность оправки. Скорости перемещения обоймы и конусной оправки одинаковы, так как рычаг 9 имеет равные плечи, и поэтому конусная поверхность оправки находится в постоянном контакте со сменными вставками, предотвращая тем самым поломку концов вставок при раздаче.

Описанное устройство способствует повышению надежности работы и расширению технологических возможностей.

Формула изобретения

Устройство для калибровки концов трубчатых изделий, содержащее жестко связанный с силовым гидроцилиндром корпус, установленные в нем с возможностью возвратно-поступательного перемещения в радиальном направлении конусные кулачки, взаимодействующие с эакрепленной на штоке гидроцилиндра обоймой с продольными наклонными пазами, и смонтированные на кулачках сменные вставки для калибровки трубчатых изделий, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и расширения его технологических воэможностей, оно .снабжено установленной в корпусе с возможностью воэвратнопоступательного перемещения в осевом направлении подпружиненной оправкой, выполненной в виде многогранной пирамиды, закрепленным шарнирно на корпусе равноплечим рычагом, одно плечо которого связано с обоймой, а другое с оправкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ю 712166, кл. В 21 О 3/00, 41/02, 1978 (прототип).

1Г 7

95баэо ь 8

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

Составитель 3. Копаев

Редактор О. Юркова Техреду Л.Пекарь Корректор О. Билак

Заказ 68Ч)/11 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11)035 Иосква Ж-3 Ра шская наб., 4/