Линейка шаропрокатного стана

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческнх

Реснубинн

Оп ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (ii>956112 (61) Дополнительное х авт. свид-ву (22) Заявлено 28. 1 1.80 (21) 30091 93/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 07.09.82. Бюллстснь № 33

Дата опубликования описания07.09.82 (5I)M. Кл.

В 21 Н 1/14

9вудйрсткккьй квнктет

СССР ае делан взобретеххй и отхрнткй (53} УДК621.771..295 (088.8) (71 ) Зая в и тел ь конструкторский институ-т металлургического машиностро (54) ЛИНЕЙКА ШАРОПРОКАТНОГО СТАНА

Изобретение относится, к обработке металлов давлением, а точнее к поперечновинтовой прокатке тел вращения, и наибо лее эффективно может быть использовано при холодной прокатке шаров малого диаметра.

Известна линейка стана поперечно-винтовой прокатки, предназначенная для удержания прокатываемого издепия на оси прокатки и ограничения его овализации

f1). Линейка выполнена с цилиндрической рабочей поверхностью, ширина которой имеет минимальное значение s пережиме валков и увеличивается к,сечениям входа и выхода металла из валков.

Недостатком такой линейки является то, что ее конструкция не учитывает особенностей прокатки шаров, Наиболее близкой к изобретению по технической сущности является линейка шаропрокатного стана, содержащая плоскую рабочую поверхность,состоящую из последовательно расположенных по ходу прокатки формуюшей и капибруюшей зон121

Недостатком известной конструкции линейки являЕтся то, что она не дает возможности окончательно сформованному шару перемешаться в вертикальном иаправпении (при горизонтальном расположении валков) в калибруюшей зоне, что затрудняет его отделение от заготовки.

Белью изобретения является расширение технологических возможностей путем обеспечения возможности разделения ша« ров поГле формовки и обеспечение стабипьного процесса разделения шаров.

Llemь достигается тем,,что в линейке шаропрокатного стана, содержащей плоскую рабочую поверхность, состоящую из последовательно расположенных по ходу прокатки формуюшей и капибруюшей зон, формирующая и калибруюшая зоны расположены одна относительно другой ступенчато и соединены переходным участком, при этом перепад ступеней по высоте равен 0,1-0,5. диаметра прокатываемого изделия, а переходный участок выполнен также ступенчатым в виде двух накпонен3 95611 ных под резными углами к оси прокатки поверхностей, при этом угоп накпона первой поверхности ревен 8-25, а второй40-90 .

Стабильное резйепение шаров достигается тем, что шары попучают возможность перемешаться в вертикапьном направпе нии под действием контактных сип трения со стороны вапков. Эти сипы, припоженные со стороны одного вапка, всегда бу- »6 дут отличаться от сип, приложенных со стороны другого вапка, вспедствие неко-. торой разницы диаметров ипи высот реборд валков, а также усповий трения. Неуравновешенность в предепах капибра при- 15 поженных к шару сип вызывает появпение изгибающего момента в тонкой перемычке, соединяющей его с заготовкой. Вспед ствие вращения заготовки шара напряжения от изгибающего момента явпяются энакопеременными, что приводит к быстрому разрушению перемычки и отдепению шара.

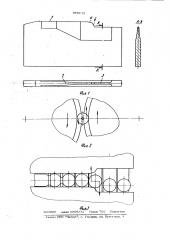

На фиг. 1 изображена предпагаемая линейка; на фиг. 2 показаны сипы трения, приложенные к шару со стороны вапков; на фиг. 3 - то же, при взаимном осевом смешении вапков.

Рабочая поверхность 1 пинейки имеет ппоскую форму и вкпючает зоны формовки 2 и капибровки 3. Ширина рабочей поверхности в зоне формовки уменьшается по ходу прокатки в соответствии с уменьшением расстояния между,ребордами вапков по мере формовки шара. Ширина рабочей поверхности в зоне капибровки ос-

35 тается постоянной.

Линейка выпопняется ступенчатой: ее высота в зоне формовки больше, чем в зоне калибровки на 0,1-0,5 диаметра

46 прокатываемого шара, Если занижение высоты проводки в зоне калибровки сделать меньше 0,1 диаметра шара, верти. кальное перемещение шара между проводками будет ограниченным. Вспедствие это.45

ro возникающие при перемещении напря« жения изгиба в тонкой перемычке, соединяющей сформованный шар с заготовкой, будут находиться в пределах упругости, и шар не будет отдепятвся. Еспи занижеwe высоты проводки сдепать бопьше

56

0,5 диаметра шара, он будет капиброваться, будучи смещенным выше ипи ниже оси прокатки на вепичину, больше допустимой. При таком смешении размеры капибров сипьно искажаются вследствие увеличения расстояния между валками по дну капибра и взаимного смещения реборд,. в осевом направпении. В резупьтате ка2 ф чество поверхности шара будет ухудшаться

Занижение высоты пинейки выпопнено в виде двух поспедоватепьно распопоженных поверхностей разной крутизны. Первая поверхность .с», на которой происходит предваритепьное поперечное смещение шара, начинается в точке контакта сформованного шара с пннейкой в момент

) когда радиус перемычки, соединяющей шар сзаготовкой,,становится минимапьным, ипи вбпизи этой точки. Величина занижения и дпина поверхности опредепяются из расчета, чтобы центр шара по мере продвижения по ходу прокатки сместипся в поперечном направпении относитепьно оси прокатки, но перемычка еще не разрушипась, Угон накпона поверхности к горизонтальной плоскости находится в пределах 8-25о. Еспи этот угоп сдепать меньше 8, не произойдет надпома перемычки, что затруднит иги сдепает невозможным поспедуюшее раэденение шаров. Еспи этот угон сдепать больше 25 напряжения изгиба в перемычке, соединяющей сформовенный шар с заготовкой, окажутся высокими. Вспедствие этого увепичится давпение на проводку со стороны предыдущего шаре, который еще окончатепьно не сформовапся, что приведет к задирам на линейке и ухудшению качества поверхности шара, Вторач поверхность о, на которой происходит окончатепьное отделение шара, выполнена с бопьшей крутизной, чем первая. Веничиър занижения и дпина поверхности опредепяется из расчета, чтобы шар окончательно отделился от заготовки и далее капибровапся на горизонтапьном участке линейки. Угоп накпона поверхности к горизонтапьной ппоскости находится в пределах 40-90о. Если этот угоп сдепать меньше 40о, раздепение шаров будет нестабипьным. Угон 90 конструктивно является предельным.

На фиг. " и 3 показаны два спучая припожения сип трения к сформованному шару со стороны валков, Первый спучай (см. фиг. 2} имеет место, когда диаметры апа высоты реборд вапков неодинаковы вспедствие, например, неточности изготовления, а также когда условия трения неодинаковы вспедствие, например, бопее обипьной смазки одного вапка. Сипа трения в вертикапьном направпении, припоженная со стороны одного вапка, не равна сипе трения, припоженной сс стороны другого вапка. Второй случай (см. фиг. 3) имеет место при незначи1. Линейка швропрокатного стана, содержащая ппоскую рабочую поверхность, состоящую из поспедовательно распопожениых формующей и капибрующей зон, отличающаяся тем,что,с цепью расширения технологических воэможностей путем обеспечения возможности рвздепения шаров поспе формовки, формуюшая и капибрующая зоны расположены одна относительно другой ступенчато, и соединены, переходным участком, при этом перепад ступеней по высоте равен 0,1-0,5 диаметра прокатываемого иэде пня.

2. Линейка по п. 1, о т п и ч вю щ а я с я тем, что перехойный участок выполнен также ступенчатым в виде накпоненных IIQA разными угцами к оси прокатки поверхностей, при этом угоп нао клона первой- поверхности равен 8-25, а второй у40-90о.

Источники информации, принятые во внимание при экспертизе

1. Банипов Ф. А. и др; Горячая прокатка и прессование труб. М., Метаппургия", 1972, с. 245.

2. Грановский С. П. новые процессы и станы дпя прокатки иэдепий в винтовых квпибрах. М., Метаппургия", 1980, с. 67 (црототип).

5 95611 тельном осевом взаимном смешении вапков. Вспедствие того, что на одном вапке шар прижимается к левой стороне ка-, либра, а на другом - к правой, возникает пара сип трения в ппоскости, неперпендикулярной к оси прокатки.,В обоих случа- ях неуравновешенные в предепах одного калибра силы трения приводят к появпению изгибающего момента в тонкой перемычке, соединяющей сформоввнный шар 10 с заготовкой. Вследствие вращения аеготовки и шара напряжения от этого мо мента являются,знакопеременными, чтоприводит к " быстрому разрушению перемычки и отдепению шара. Так как зара- - 15 нее неизвестно, в каком направпении будет действовать изгибающий момент, обе пинейки - нижняя и верхняя - выпопняются с занижением.

Поспе отделения шар капибруется, на- 20 ходясь выше или ниже оси прокатки на вепичину занижения пинейки. Расчеты показывают, что при занижении высоты пинейки в вышеуказанных предепах, рвдиапьный размер калибра увепичивается не- 2S значительно; а осевой остается практически постоянным. Как известно, швр попучается хорошего качества, если в процессе капибровки он вращается в разных . направпенйях. Учитывая, что окончатепь- щ иый, радиальный размер шара попучается при формовке, некоторое увеличение ради.:1пьного размера капибра по сравнению с осевым способствует интенсивному вращению шара в разных направпениях в процес се квпибровки, что обеспечивает попучение готового изделия высокого качества.

Процесс прокатки шаров на пинейке предложенной. конструкции происходит спедующим образом (см. фиг. 3 и 1). Заготовка подается в вапки с винтовыми капибрами и прокатывается, удерживаемая от вертикального перемещения рабочими поверхностями 1 верхней и нижней пинейки в зоне формовки 2. По окончании формовки шар попадает в зону калибровки 3, где обе пинейки имеют занижение. В соответствии с направпением изгибающего момента сформованный швр, соединенный с заготовкой тонкой перемычкой, начинает откпоняться от оси прокатки вверх ипи вниз, при этом в перемычке возникают знвкопеременные напряжения изгиба. II0

2 6 мере продвижения в зоне капибровки шар контактирует с пинейкой на поверхности

d, при этом его центр смещается в поперечном направпении нв все большую величину, в перемычка изгибается в разных нвправпениях с возрастающей интенсивностью. Далее шар попадает на поверхность б линейки, где происходит разрушение перемычки и окончатепьное отдепение шара от заготовки. Продолжая нвхс диться в капибре ввпков, шар капибруется, будучи смещенным от оси прокатки. на величину занижений пинейки, поспе чего попадает в выводной жепоб.

Выпопнение линеек шаропрокатного стана описанным выше образом обеспечивает стабипьность процесса прокатки шаров, упучшение их раэдепения и повышения качества.

Форму па изобре те ни я