Способ контроля износа инструмента при токарной обработке

Иллюстрации

Показать всеРеферат

ОП ИСАЙ И Е

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик („l956162 (6i) Дополнительное к авт. свид-ву— (22) Заявлено29.12.80 (21) 3266475/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К..

В 23 В 25/06

Государствеиимй комитет

СССР (53) УДК 621.9. .08 (088.8) Опубликовано 07.09.82. Бюллетень № 33 ло делам изобретеии» и открмтий

Дата опубликования описания 17.09.82 (72) Авторы изобретения онюж:

И. В. Максимчук, В. А. Остафьев, В. С. и С. П. Выслоух

Киевский ордена Ленина политехнический".институт им. 50-летия Великой Октябрьской социалистической революций -" (71) Заявитель (54) СПОСОБ КОНТРОЛЯ ИЗНОСА ИНСТРУМЕНТА

ПРИ ТОКАРНОЙ ОБРАБОТКЕ

Изобретение относится к области металлообработки на токарных станках и предназначено для определения величины износа режущего инструмента, а также для управления процессом резания и контроля.

Известны способы контроля износа инструмента при токарной обработке, при которых в теле инструмента располагают датчики взаимно перпендикулярно друг другу в трех плоскостях, две из которых перпендикулярны оси вращения детали, регистрируют амплитуды действующих сил по отношению к третьей, выбранной в качестве эталонной, и определяют разность между этими измерениями (1) .

Недостатком таких способов является отсутствие контроля износа инструмента в процессе обработки.

Целью изобретения является повышение точности контроля износа режущего инструмента.

Поставленная цель достигается тем, что по предложенному способу формируют временной интервал измерения разности на первом временном интервале, сравнивают со значениями на последующих временных интервалах и по величине отклонения значе2 ния разностей определяют степень износа инструмента.

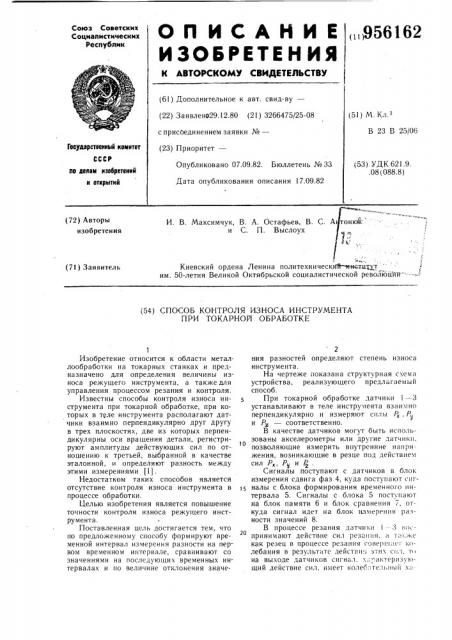

На чертеже показана структурная схема устройства, реализующего предлагаемый способ.

При токарной обработке датчики 1 — 3 устанавливают в теле инструмента взаимно перпендикулярно и измеряют силы Р, Ру и Р— соответственно.

В качестве датчиков могут быть использованы акселерометры или другие датчики, 0 позволяющие измерить внутренние напряжения, возникающие в резце под действием сил Р„„Р> и P.

Сигналы поступают с датчиков в блок измерения сдвига фаз 4, куда поступают сигналы с блока формирования временного интервала 5. Сигналы с блока 5 поступают на блок памяти 6 и блок сравнения 7, откуда сигнал идет на блок измерения разности значений 8.

В процессе резания датчики — 3 но20 принимают деиствие сил резан1я, а та:.же как резец в процессе резания говергпасг l ()лебания в результате действи. этих снл, T(> на выходе датчиков сигнал, ;.;":актернзующий действие сил, имеет колес.:..тельный ха956162

Формула изобретения

Составитель В. Платонов

Редактор Л. Утехина Техред А. Бойкас Корректор Г. Решетник

Заказ 6900/15 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 тактер в пределе, который может быть принят за гармоническое колебание. Причем ействис сил в трех плоскостях в один и тот же момент времени неодинаково. Это объясняется запаздыванием действия сил в одной нтоскости относительно другой. Измеряют;1(! запаздывание, выражаемое в разнос:-,::,:i, з,.сжд, -амплитудами действия сил, в l3.10 к(. 4. I(в кач(.стве oiiopHoI о сигнала берут сигнал одного из датчиков.

По сигналу с блока 5 осуществляют измерение сдвига фаз и преобразуют величины сдвига фаз в двоичный код, который затем нnпразnn(oT в блок 11nivlHTH 6, выполненный в виде регистра триггеров, позволяющих записывать двоичный код, и в блок сравнения 7.

В начальный момент, когда начинается процесс резания и износа инструмента как такового сше нет, по сигналу с блока 5 измеряют и запоминают значение сдвига фаз в блоке 6. Затем на всех последующих сигналах блока 5 измеряют значения сдви,а фаз и эти текущие значения в блоке 7 20 сравнивают со значениями, записанными в блоке 6 на первом временном интервале, Если значения сдвига фаз не измсьилпсь„то износ инструмента отл тствует. При изменении вновь поступающих значений от записанных сигналы с блока 7 направляют в блок 8, где измеряют рассогласование между записанным значением величины сдвига фаз в блоке 6 ц постуnHIoIUHMH значениями, и по величине рассогласования судят о степени износа инструмента непосредственно в процессе обработки. Временной интервал выбирают нз расчета, чтобы измерение сдвига фаз между действующими силами происходило в одной и той же зоне заготовки, т.е. временной интервал берут кратным числу оборотов заготовки.

Использование предлагаемого способа определения степени износа инструмента при токарной обработке позволяет повысить. производительность оборудования в 1,3 в 1,4 раза, что в конечном счете приводит к снижению себестоимости обрабатываемых деталей.

Способ контроля износа инструмента при токарной обработке. при котором в теле инструмента располагают датчики взаимно перпендикулярно друг другу в трех плоскостях, две из которых перпендикулярны оси вращения детали, регистрируют амплитуды действующих сил, измеряют сдвиг фаз между амплитудами двух сил по отношению к третьей, выбранной в качестве эталонной, определяют разность между этими измерениями, отличающийся тем, что, с целью повышения точности контроля износа инструмента, формируют временной интервал измерения разности на первом временном интервале, сравнивают со значениями на последующих временных интервалах и по величине отклонения значения разностей определяют величину износа инструмента.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

793721, кл. В 23 В 1/00, 978 (прототип) .