Многослойная подкладка для формирования обратной стороны сварного шва

Иллюстрации

Показать всеРеферат

Союз Советских

Соцнапнстнческнх

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 30 .07. 79 (21) 2803104/25-27 с присоединением заявки ¹ (23) Приоритет— (5I)M. Кл.

В 23 К 37/06

Государствсииый конитет ло делан изобретений и открытий

Опубликовано 07. 09. 82. Бюллетень № 33

Дата опубликования описания 07 .09 . 82 (53) УДК621. 791.039(088.8) Е.А. Шаронов, Я.И. Вейнбрин, Н.М. Рикко и M.È. Кандиранда (72) Авторы изобретения (7l) Заявитель (54) МНОГОСЛОЙНАЯ ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ

ОБРАТНОЙ СТОРОНЫ СВАРНОГО ШВА

Изобретение относится к сварке.

Известна многослойная подкладка для формирования обратной стороны сварного шва, содержащая неразъемные спои, состоящие из металлической основы, слоя металлокерамики и слой 5 флюса (13 .

Целью изобретения является повышение качества сварного шва.

Поставленная цель достигается тем, что многослойная подкладка для формирования обратной стороны шва, содержащая неразъемные слои, состоящие из металлической основы, слоя металлокерамики, и слоя флюса, дополнитель15 но содержит теплоизоляционный тугоплавкий слой, нанесенный на слой металлокерамики, причем все слои выпол- . нены пористыми.. Теплоизоляционный тугоплавкий слой го может быть выполнен из двуокиси циркония.

Слои подкладки наносят напылением.

Напыление на металлическую основу переходного слоя и последующее напыление флюса представляет собой однородную технологическую операцию, обеспечивая механизацию процесса изготовления прокладки. Напылейие обеспечивает равномерность толщины слоя флюса. Толщина слоя флюса легко регулируется. Пористость слоя флюса может варьироваться в заданных пределах.

В целом равномерность слоя флюса, регулировка его толщины,пористости и плотности создают условия для повышения качества сварного шва при использовании подкладки.

Напыление переходного слоя и флюса на предварительно отформованные подкладки также способствует повыше нию качества сварного шва, ибо обеспечивает целостность переходного керамического слоя, предотвращая прожоги.

Кроме того, при сварке сведены к минимуму вредные выделения, посколь"

Напряжение, В

ТоК, А

Плазмообразующий газ

Транспор тирующий газ

Грануляция порошка, мкм

Материал тип расход, л/мин тип расход, л/мин

Аргон 35

Азот 7

400

40-100 Аргон 7 (азот) 50

Ни хром

Смесь нихро- А

Аргон ма и двуокиси циркония Азот

30-35

7-30

50-80

380

"50

3 95620 ку в подкладке только один флюс. Этот фактор при ручной электродуговой сварке способствует более стабильному фор мированию сварного шва сварщиком.

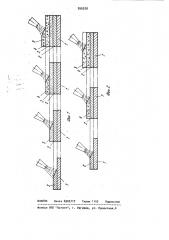

Изготовление подкладки для формирования обратной стороны сварного шва поясняется схемами, представляющими процессы последовательного механизированного напыления слоев при формовании многослойных структур. о

На фиг. 1 показано изготовление подкладки, для многоразового использования; на фиг. 2 - то же, для одноразового использования.

Подкладка для формирования обратной стороны сварного шва включает в себя металлическую основу 1, подслой

2 напыленного металла, слой 3 смеси металла и керамики, слой 4 керамики и слой 5 флюса. 20

Для напыления подслоя 2 используют металлы, например нихром, никельалюминиевые сплавы и др. Подслой 2 имеет — лщину 0,05-0,15 мм.

В случае предстоящего многоразового использования подкладки вводится дополнительно слой смеси .металла и керамики 3 с переменным составом по толщине от 1003 подслоя 2 до 1004 слоя 4. Слой 3 смеси имеет толщину

0,2-0,5 мм. Слой 4 керамики имеет толщину 0,3-5 мм. Флюс 5 может любой

Двуокись циркония Азот 45-50

Флюс ОСЦ-45 Азот 45-50 марки при условии возможности плавления и напыления. Этому условию отвечают практически все основные флюсы, используемые при сварке. Например, флюс ОСЦ-45 напыляют толщиной 2-8 мм.

Металлическую основу 1 в виде полосы из.стали или цветного металла, в том числе алюминия, подвергают гибке, штамповке или другой операции для придания ей формы, соответствующей свариваемой детали. При сварке прямолинейных соединений или соединений с небольшой кривизной полосу подвергают только пескоструйной обработке электрокорундом.

Для выполнения процесса напыления используют общеизвестные технические средства, например установку плазменную универсальную УПУ-3 с температурой плазменной струи около 30000 С.

Установка имеет сменные бункеры для различных материалов.

Учитывая то, что температуры плавления флюса, например ОСЦ-45, не менее 1170оС, целесообразно место введения флюса в плазменную струю располагать так, чтобы температуры струи находились в диапазоне температур от 3000 С до 5000 С, которые гарантируют оплавление флюса, но не выжигание. Данные режима работы установки сведены в таблицу.

400 40-100 Аргон 7 (азот) 63-100 Азот 5-7

63-200 Азот 7-8

5 95620

Пример. Производилось напыление подкладки, подлежащей многоразовому использованию, на металлическую основу 1 иэ стали с размерами

508 х 100 х 1,5 мм, при этом были

5 заданы толщины слоев и пористость слоя флюса.

Без предварительного прогрева на сталь был напылен подслой 2 нихрома толщиной 0,1 мм, для чего был выбран 1о в режиме работы установки временной интервал 3 мин. Расход плазмообразующего газа составил в смеси 42 л/мин.

Грануляция порошка была 50-63 мкм.

Расход транспортирующего газа .составил 7 л/мин.

На подслой 2 нихрома напыляли слой смеси нихрома и двуокиси циркония.

При этом в установке регулировалась подача материалов так, что при напылении слоя 3, имеющего толщину 0,4 мм. количество- нихрома уменьшалось от

100 до ОФ, а количество двуокиси циркония возрастало от 0 до 1004.

При этом были следующие данные

25 режима работы установки: время напыления 10 мин, расход плазмообразующего газа в смеси 45 л/мин, грануляция порошка нихрома была та же, а грануляция порошка двуокиси циркония 63100 мкм, расход транспортирующего газа 5 л/мин.

На слой 3 напыляли двуокись циркония толщиной 3 мм в течение 30 мин, при расходе плазмообраэующего газа

45 л/мин, той же грануляции порошка

8 6

,и расходе транспортирующего газа

5 л/мин.

Далее напыляли слой флюса толщиной

7 мм. При этом заданная пористость (15i) была получена с помощью регулировки режима в соответствии с данными таблицы при грануляции порошка

63-100 мкм и времени напыления 40 мин.

Применение подкладки для формирования обратной стороны шва позволяет повысить качество шва., Формула изобретения

1. Многослойная подкладка для формирования обратной стороны сварного шва, содержащая неразъемные слои, состоящие из металлической основы, слоя металлокерамики и слой флюса, отличающаяся тем, что, с целью повышения качества сварного шва, подкладка дополнительно содержит теплоиэоляционный тугоплавкий слой, нанесенный на слой металлокерамики, причем все слои выполнены пористыми.

2. Подкладка шва по и. 1, о т— л и ч а ю щ а я с я тем, что теплоизоляционный тугоплавкий слой выполнен иэ двуокиси циркония.

Источники информации, принятые во внимание при экспертизе

Авторское свидетельство СССР

И 439367, кл. 8 23 K 37/06, 1973 (прототип).