Способ врезного шлифования профильной детали дисковым шлифовальным кругом с периодической правкой

Иллюстрации

Показать всеРеферат

O П И С А Н И Е „,)956246

ИЗЬБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22). Заявлено 27.02.81 (21) 3288679/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 24 В 7/14

//В 24 В 53/04

Государственный комитет

IIo делам лэооретений и открытий (53) УДК 621.922..029 (088.8) Опубликовано 07.09.82. Бюллетень № 33

Дата опубликования описания 17.09.82 (72) Авторы изобретения

Е. И. Белорусец и О. Я. Табаченко

Одесское специальное конструкторское бюр специальных станков (71) Заявитель (54) СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ПРОФИЛЬНОЙ

ДЕТАЛИ ДИСКОВЫМ ШЛИФОВАЛЬНЫМ КРУГОМ

С ПЕРИОДИЧЕСКОЙ ПРАВКОЙ

Изобретение относится к станкостроению и может быть использовано при шлифовании направляющих станков.

Известен способ врезного шлифования профильной детали дисковым шлифовальным кругом с периодической правкой, 5 согласно которому при правке сообщают относительное перемещение шлифовальному кругу и правящему инструменту по прямолинейной траектории, лежащей в осевой плоскости круга со стороны, диаметрально противоположной линии контакта круга с деталью, и направленной под углом к профилю детали, а ось шлифовального круга располагают под углом к профилю детали, равныя половине угла между траекторией правки и профилем детали, причем после правки шлифовальный круг подают к детали на величину, которую определяют с учетом снятого при правке слоя круга (1).

Этот способ не обеспечивает повышенной точности обработки вследствие того, что шлифовальный круг при обработке перемещается по одной траектории, а правящий инструмент при правке перемешается по другой траектории. Необходимость отдельного прибора правки влечет усложнение конструкции станка.

Целью изобретения является повышение точности обработки и обеспечение возможности упрощения конструкции станка.

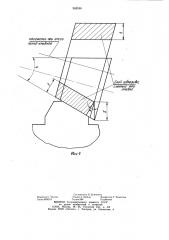

Эта цель достигается тем, что правку осуществляют путем перемещения шлифовального круга относительно неподвижного правящего инструмента, причем траекторию правки совмещают с одним из направлений перемещения шлифовального круга при обработке, а величину подачи шлифовального круга к детали после правки определяют по зависимости соек + 1) где 5 — подача шлифовального круга к детали после правки в направлении, перпендикулярном траектории правки;

-толщина снятого при правке слоя круга; — угол между траекторией правки и профилем детали.

Для повышения производительности обработки траекторию правки совмещают с тем направлением перемещения шлифо956246 вального круга, которое составляет по отношению к профилю детали угол не более 45 .

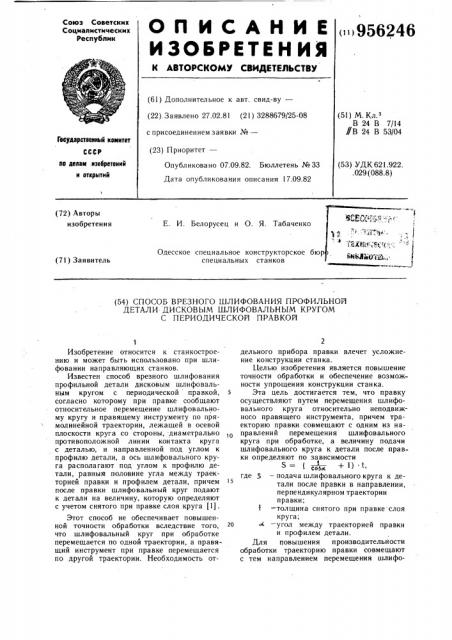

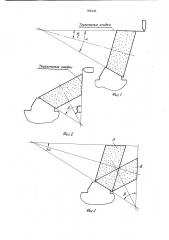

На фиг. 1 показана схема осуществления предложенного способа шлифования с горизонтальной траекторией правки; на фиг. 2 — то же, с вертикальной траекторией правки; на фиг. 3 — схема способа шлифования одной и той же поверхности различными кругами с различной траекторией правки; на фиг. 4 — — расчетная схема определения величины подачи круга после правки. Для шлифования по предложенному способу одной и той же поверхности правку можно производить по вертикали, либо по горизонтали.

При этом правка круга производится со стороны диаметрально противоположной его рабочей стороне, а ось круга расположена на половине угла между профилем шлифуемой поверхности и детали и траекторией правки.

В ыбор траектории пра вки (горизонтальная или вертикальная) производится из соображений получения наибольшей производительности.

На фиг. 3 показана наклонная поверхность, которая может быть прошлифована как крутом Л, так и кругом В. Круг А нравится по горизонтали и имеет угол при вершине конуса,, круг В правится по вертикали, его угол при вершине равен ф. Углы, и В в сумме равны 90 .

Производительнее шлифовать кругом, имеющим меньший угол при вершине конуса. <1оэтому целесообразно выбирать в качести траектории правки то из имеющихся на станке направлений перемещения шлифовального круга, при котором угол между профилем шлифуемой поверхности и траекторией правки не более 45 .

Подачу на врезание при правке производят в плоскости, перпендикулярной траектории правки, правящий инструмент при этом неподвижен, а шлифовальный круг перемещается относительно правящего инструмента.

После правки шлифовальный круг подают в направлении, перпендикулярном траектории правки к детали на величину S, равную S (+1)Ь, где . — слой абразива, снятый при правке; сс — - угол между профилем шлифуемой поверхности и детали и траекторией правки.

Благодаря этому положение рабочей сторон ы крута относительно шлифуемой поверхности остается неизменным.

Таким образом, предложенный способ врезного шлифования обеспечивает повышен4 ную точность обработки, обусловленную неподвижной установкой правящего инстру мента и совпадением траектории правки шлифовального круга с одним из направлений его перемещения при обработке.

В связи с отсутствием отдельного устройства для правки конструкция. станка при реализации данного способа врезного шлифования фасонной детали может быть существе и и о у и ро щен а.

Формула изобретения

1. Способ врезного шлифования профильной детали дисковым шлифовальным кругом с периодической правкой, согласно которому при правке сообщают относительное перемещение шлифовальному кругу и правящему инструменту по прямолинейной траектории, лежащей в осевой плоскости круга со стороны, диаметрально противоположной

20 линии контакта круга с деталью, и направленной под углом к профилю детали, а ось шлифовального круга располагают под углом к профилю детали, равным половине угла между траекторией правки и про25 филем деiали, причем после правки шли<ровалы ый круг подают к детали на величину, которую определяют с учетом снятогоо при правке слоя круга, отл<ичающийся тем, что, с цельк> повышения точн<кти обработки, и ра в ку осуществляют путем переме<цения шлифовального круга относительно неподви кного правящего инструмента, причем траекторию правки совмещают с одним из направлений перемещения шлифовального круга при обработке, а величину подачи шлифовального круга к детали после правки определяют по зависимости с.оь,. + 1) где S — подача шлифовального круга к детали после правки в направлении, 40 перпендикулярном траектории правки;

t — толщина снятого при правке слоя круга;

<х.— угол между траекторией правки и профилем детали.

2. Способ по п. 1, отличающийся тем, что, с целью повышения производительности обработки, траекторию правки совмещают с тем направлением перемещения шлифовально о круга, которое составляет по от50 ношению к профилю детали угол не более 45 .

Источники информации, принятые во внимание при экспертизе

1. Ящерицин П. И.,Попов С. А., Наерман М. С. Прогрессивная технология финишной обработки деталей. Минск, «Беларусь», 1978, с. 70 (прототип).

956246

Составитель Н. Ермакова

Редактор С. Титова Техред А. Бойкас Корректор Г. Решетник

Заказ 6906/19 Тираж 886 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4