Конвейер

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву— (22) Заявлено 12.02.81 (21) 3250005/27-03 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.09.82. Бюллетень ¹ 33 (45) Дата опубликования отьисания 07.09.82

<)956380 (51) Ч.Кл.з В 65 б 41/00

Государстоеииый комитет по делам изобрвтеиий и открытий (53) УДК 621.867.2 (058.8) (72) Автор изобретения

М. Д. Демидовский

Всесоюзный научно-исследовательский и экспериментально-конструкторский институт,. торгового машиностроения (71) Заявитель (54) КОНВЕЙЕР

Изобретение относится к подъемнотранспортному машиностроению, а именно к передвижным конвейерам с изменяемым углом наклона.

Известен конвейер, содержащий грузонесушую ленту, огибающую приводной и натяжной барабаны, установленные на раме, закрепленной на ходовой тележке. Рама может менять угол наклона с помощью подъемно-апускного механизма, который содержит лебедку, связанную канатом с ползуном, расположенным в направляющих рамы конвейера 11).

Недостатки этои конструкции: — необходььмость обработки поверхности налравляющей на раме конвейера с высоким классом обработки; — трение скольжения между ползуном и направляющей обусловливает необходи мость прикладывания больших усилий к лебедке .при подъеме рамы конвейера; — опускание стрелы конвейера при отключенной собачке механизма подъема не обеспечивает требований безопасности и может привести к несчастному случаю.

Наиболее близок к предлагаемому тсонвейер, содержащии грузонесущий орган, огибающий .приводной и натяжной барабаны, установленные на раме, соединенной с ходовой тележкой шарниром и подъемноопускным механизмом с приводом (2). Подьемно-опускной механизм выполнен в виде телескопической стойки, подвижная часть которой связана с тросам лебедки, имеют щей храповой механизм.

Недостатком данного конвейера является необходимость точного изготовления телескопической стойки, малейшие перекосы которой могут привести к ее заклини10 занию. Следует отметить также небезопасность опускания стрелы конвейера, т. к. в этом случае храповой механизм лебедки снимается с собачки, и конвейер опускается под действием веса при натянутом тросе лебедки, что может привести к срыву рукоятки. Все это приводит к усложнению конструкции.

Целью изобретения является упрощение конструкции конвейера.

2о Для достижения поставленной цели в конвейере, содержащем грузонесущий орган, оги|бающий приводной и натяжной барабаны установленные на раме, соединенной с ходовой тележкой шарнирам и подь25 емно-опускным механизмом с приводом, подъемно-опускнои механизм выполнен в виде .паралелльно расположенных направляющих, одна из которых одним концом шарнирно соединена с ходовой тележкой, а другая шарнирно связана одним

956380

35 10

50

55 концом с рамой; при этом свободные концы направляющих расположены с возможностью опнрания друг на друга посредством роликов, а направляющая связанная с рамой, соединена с приводом посредством цепной передачи.

Привод снабжен фрикционным тормозом, установленным на его валу и связанным с цепной передачей посредством ходовой гайки.

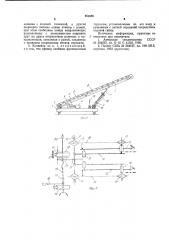

На фиг. 1 изображен общий вид конвейера; на фиг. 2 — схематичный вид подъемно-опускного механизма.

Конвейер содержит основание в виде ходовой тележки 1, на которои шарнирно закреплен один конец рамы конвейера 2.

Другой его конец посредством подъемноопускного механизма 3 также шарнирно соединен с тележкой. На тележке смонтирован привод конвейера, содержащий электродвигатель 4 с редуктором 5, передающий вращение через цепную передачу

6 приводному барабану 7, который, приводит в движение ленту 8 конвейера, Лента опирается на ролики 9.

Подъемно-опускной механизм 3 для изменения угла наклона конвейера (фиг. 3) содержит нижние направляющие 10, которые одним концом установлены шарнирно на валу 11, закрепленном в,подшипниках

12 на теле кке 1, а также верхние направ. ляющие 13, установленные шарнирно на раме 2 конвейера. Направляющие расположены параллельно и взаимодействуют через опорные ролики 14 и 15 закрепленные на противоположных их концах. Подвижная верхняя направляющая 13 соединена с цепью 16. Цепь взаимодействует со звездочками 17, сидящими свободно на одних осях с опорными ролика ми 14 нижних направляющих 10 и с приводными звездочкаып 18, жестко посаженными на вал 11.

Привод вала осуществляется посредством рукоятки 19 через храповой механизм 20 двустороннего действия, автоматический фрикционный тормоз с размыкаемыми поверхностями трения и зубчатое колесо 21, установленное жестко на валу 11. Автоматический фрикционный тормоз включает в себя винт 22, установленный на ходовой тележке 1 в подшипниках 23. На резьбовой части винта установлены шестерня 24 и тормозные диски 25, .между которыми установлено свободно храповое колесо 26, взаимодействующее с собачкой 27.

Работает конвейер следующим образом.

Для установки стрелы конвейера в необходимое положение качанием рукоятки

19 вращают винт 22 через храповой механизм 20 двустороннего действия в нужном направлении. При этом резьбовая часть винта взаимодействует с резьбой шестерни 24, находящейся в зацеплении с колесом 21, и в зависимости от направления вращения винта 22 прижимает или отжимает шестерню 24 с храпового колеса 26, которое либо заклинивается между диском 25,и шестерней 24, либо освобождается. При заклинивании храпового колеса

26 оно начинает вращаться вместе с винтом 22 и шестерней 24, вращение которой передается через колесо 21 на вал 11 и звездочку 18. Последняя, приводит в д вижепие цепь 16, вместе с которой начинают двигаться и верхние направляющие 13, которые перемещаются относительно нижних направляющих 10. При этом ролики 15, закрепленные на направляющих 13, обкатываются по направляющим 10 и, соответственно, ролики 14, закрепленные на направляющих 10 обкатываются по направляющи м 13. Благодаря этому потери на трение, а также необходимое усилие для перемещения направляющих минимальны.

При вращении винта 22 в противоположном направлении, когда шестерня 24 отходит от храпового колеса 26 и освобождает

его, под действием веса рамы конвейера 2 на валу 11 создается крутящий момент, вращающий шестерню 24 с ускорением, при котором вращение шестерни 24 опережает вращение винта 22, и шестерня вновь заклинивает храповое колесо 26, удерживаемое собачкой 27 в неподвижном состоянии. Так как шестерня 24 отходит от храпового колеса 26 на малую величину и здесь же вновь заклинивает его, то во время прижатия винта 22 происходит плавное проскальзывание шестерни 24 относительно храпового колеса 26, а следовательно, и опускание стрелы конвейера.

После установки конвейера в исходное положение включают электродвигатель 4, приводя в движение ленту 8 конвейера.

Таким образом, описанная конструкция конвейера позволяет упростить технологию изготовления его деталей. Так, выполнение направляющих не требует большой точности и высокой чистоты обработки поверхности. Кроме того, благодаря выполнению ведущего вала цепной передачи связанным с диском и шестерней автоматического фрикцион ного тормоза обеспечивается безопасность в работе, а также, плавное опускание стрелы конвейера и возможность автоматического стопорения в любой момент.

Ф о р мул а изобр етени я

1. Конвейер, содержащий грузонесущий орган, огибающий приводной и натяжной барабаны, установленные на раме, соединенной с ходовой тележкой шарниром и подъемно-опускным механизмом с приводом, отличающийся тем, что, с целью упрощения его конструкции, подъемноопускной .механизм выполнен в виде параллельно расположенных направляющих, одна из которых одним концом шарнирно со956380 единена с ходовой тележкой, а другая шарнирно связана одним концом с рамой, при этом свободные концы направляющих расположены с возможностью опирания друг на друга аосредством роликов, а направляющая, связанная с рамой, соединена с приводом посредством цепной передачи.

2. Конвейер по и. 1, отл и чаю щийся тем, что привод снабжен фрикционным тормозом, установленным на его валу и связанным с цепной лередачей посредством ходовой гайки.

Источники информации, принятые во

5 внимание при экспертизе:

1. Авторское свидетельспво СССР № 204223, кл. В 65 G 41/02, 1966.

2. Патент США № 264157, кл. 198-120,5, опублик. 1953 (прототип).