Сплав для легирования стали

Иллюстрации

Показать всеРеферат

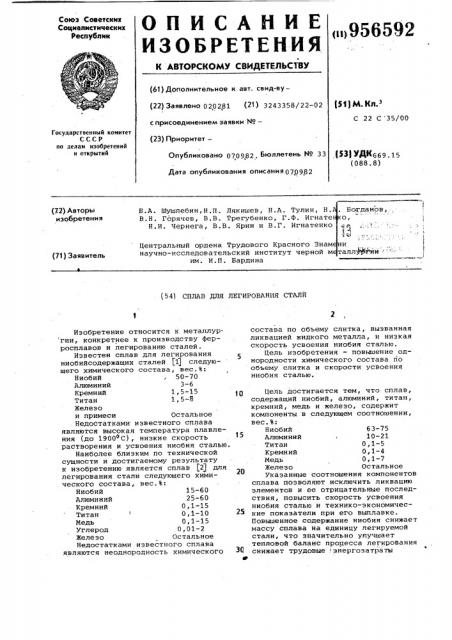

Союз Советских

Социвлистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ нн956592 (61) Дополнительное к авт. свид-ву— (51) М. Кп.

С 22 С 35/00 (22) Заявлено 020281 (21) 3243358/22-02 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет—

Опубликовано 070982 Бюллетень ¹ 33

f $3) YPK669 . 15 (088.8) Дата опубликования описания070982

Б.A. Шушлебин,Н.П. Лякишев, Н.A. Тулин, Н.

В.Н. Горячев, B.Â. Трегубенко, Г.Ф. Игнате

Н.И. Чернега, В.В. Ярин и В.Г. Игнатенко (7.2) Авторы изобретения

Богданов, о, з I y

Центральный ордена Трудового Красного Знам научно-исследовательский институт черной м ни таллф Мии (71) Заявитель им. И.П. Бардина (541 сплАВ для леГИРОВАния стАЛЙ

Изобретение относится к металлур гии, конкретнее к производству ферросплавов и легированию сталей.

Известен сплав для легирования ниобийсодержащих сталей (1) следующего химического состава, вес.В:

Ниобий 50-70

Алюминий 3-6

Кремний 1,5-15

Титан 1,5-8

Железо и примеси Остальное . Недостатками известного сплава являются высокая температура плавления (до 1900оС), низкие скорость растворения и усвоения ниобия сталью.

Наиболее близким по технической сущности и достигаемому результату к изобретению является сплав (2) для легирования стали следующего химического состава, вес.%:

Ниобий 15-60

Алюминий 25-60

Кремний 0,1-15

Титан

I 0,1-10

Медь 0,1-15

Углерод 0,01 — 2

Железо Остальное

Недостатками известного сплава являются неоднородность химического состава по объему слитка, вызванная ликвацией жидкого металла, и низкая скорость усвоения ниобия сталью.

Цель изобретения — повышение однородности химического состава по объему слитка и скорости усвоения ниобия сталью.

Цель достигается тем, что сплав, содержащий ниобий, алюминий, титан, кремний, медь и железо, содержит компоненты в следующем соотношении, вес.Ъ:

Ниобий 63-75

Алюминий 10-21

Титан 0,1-5

Кремний 0,1-4

Медь 0,1-7

Железо Остальное

Указанные соотношения компонентов сплава позволяют исключить ликвацию элементов и ее отрицательные последствия, повысить скорость усвоения ниобия сталью и технико-экономические показатели при его выплавке.

Повышенное содержание ниобия снижает массу сплава на единицу легируемой стали, что значительно улучшает .тепловой баланс процесса легирования

N снижает трудовые . энергозатраты

956592

30

4О

65 при его производстве, транспортные расходы.

При указанном соотношении элементов повышение содержания ниобия свыше 75Ъ и снижение алюминия ниже

10Ъ приводит к повышению температуры плавления сплава и ухудшению усвоения ниобия сталью. Снижение содержания ниобия ниже 63Ъ и повышение алюминия свыше 21Ъ повышает склонность сплава к ликвацию. и ухудшает

1 3 технико-экономические показатели . выплавки сплава. Указанные содержания титана и кремния определены составом исходного сырья, повышение их содержания повышает расход М. на восстановление, а кремний, образуя с ниобием и титаном тугоплавкие силициды, резко повышает температуру плавления сплава. Верхний и нижний пределы по содержанию меди определены величиной отношения

ИЬ „- = 3,1-3,9; при которой

AP+ Сц оптимально сочетаются качество слит ка по диквации и температура плавления сплава.

Пример. Сплавы выплавляют в крупнолабораторной дуговой печи с мощностью трансформатора 100 кВа.

В качестве шихтовых материалов используют ниобиевые концентраты раз-. личного состава, алюминиевый порошок, медную стружку и известь. Ниобий, кремний, титан и железо вводят в сплав путем алюминотермического восстановления их из окислов концентратов, алюминий — частью в виде чушкового алюминия, частью в виде порошка в составе окисной части шихты. Количество шихты на планку рассчитывают на получение 100 кг сплава. Состав шихты откорректирован предварительными опытами. В плавках сплава заявляемого состава тепловые условия алюминотермического процесса позволяют вводить алюминий большей частью или полностью в виде порошка.

После расплавления металлической части шихты на расплав загружают алюминотермич6скую смесь. Расплав выпускают в изложницу, футерованную магнезитовым кирпичом. После остывания расплава металл отделяют от шлака, подвергают чистке, .отбирают пробы на химический анализ и на ликвацию металла.

Результаты выплавки сплавов в крупнолабораторной дуговой печи приведены в табл. 1.

Из табл. 1 следует, что показатели, достигнутые при выплавке описываемого сплава по выходу годного металла, производительности печи, расходу электроэнергии, потерям алюминия в угар, выше, чем при выплавке извес-.ного сплава. Низкое содержание пятиокиси ниобия в шлаках 0,2Ъ указывает на высокую степень восстановления ниобия, однако высокие потери металла в отходы в плавках известного сплава снижают выход годного и извлечение ниобия в товарный продукт на 4,7-10,7Ъ по сравнению с описываемым сплавом. Угар алюминия в плавках 1-3 на 1,5-10,8 кг выше, чем в плавках 4-6. Приведенные удельные расходы сырья, энергии и затраты времени на производство единицы ниобия в сплаве, как наиболее, дорогостоящего элемента, указывают на более высокую эффективность технологии получения описываемого сплава.

В табл. 2 приведены результаты оп робования сплавов на ликвации: и определения плотности и температур плавления проб металла, взятых иэ разных точек объема слитка.

Данные табл. 2 указывают на значительные расхождения по содержанию ниобия и алюминия между верхом и низом слитка известного сплава, особенно по его центру. Вместе с изменением состава металла изменяются температура его плавления и плотность: верхние слои слитка имеют пониженную плотность и склонны к всплыванию при легировании, а нижние — имеют повышенную температуру плавления. Сплавы описываемого состава практически не подвержены ликвации имеют равномерный состав по . объему слитка; температуры плавления не превышают 1565 С.

Сплавы испытывают в лабораторных условиях для получения высоколегированной стали марки 1Х14Н16Б. Навеску сплава в количестве, необходимом для получения в стали 1Ъ ниобия (в предположении полного его усвоения), укладывают на дно ковша и производят выпуск 50 кг стали из индукционной печи. Температура заливаемой стали

1650 С. В ходе легирования оптическим пирометром регистрируют температуру стали. Всего проведено 18 опытов.

Слиток стали анализируют на содержание ниобия.

Результаты опытов приведены в табл. 3.

Из табл. 3 следует, что при обработке стали сплавом описываемого состава усвоение ниобия в среднем на 2,4Ъ выше, чем при легировании известным сплавом, выше.стабильности результатов легирования. При легировании известным сплавом наблюдается более сильное падение температуры стали (на 30-90 С за счет растворения большей массы сплава; опытами установлено появление в некоторых плавках ошлакованных частиц сплава; отдельные мелкие гранулы сплава с высоким содержанием алюми956592

Таблица 1

Показатели

134,0 121,0

122,0

116,0 60,0

54,1

64,4

58,9

38,2

65,1

55,0

63,3 алюминиевый порошок

49,0

53,0

45„0

26,0

57,0 известь

3„0

47,0

15,0

22,0

12,0 чушковый . алюминий

7,0

0,1

3,0

5,3

0,1 медная стружка

248,4

251,5 239,1

66,7 63,0 .

231,9

75,0

262,4 186,2

28,8

Задано ниобия, кг:

60,0. 15,0

Продолжительность плавки, мин

52

77

55

73

134

1 1 3

Получено продуктов плавки, кг:

87,6

90,7

93,4

146,7 товарный металл

150,5 70,2 шлак

1,3

0,3

1,0

29,3

22,9

14,6

0,4

1,6

0,8

1,2

0,4

1,5 улет, потери

Химический состав металла, вес.Ъ: (контрольная проба) 28,8

63,0

66,7

75,0

15,0

59,9

10,0

17,2

21i0

6 О, Э

35,5

25,1.

А1

1,7 4,0

0,1

15,0 0,1

10,6

0,1

7,0

3,0

0,1

15,0

5,3

2,8

0,1

5,0

5,2

10,0

0,1

2,0

114

Остальное

0,1

Остальное

Fe ния всплывают на поверхность распла- ва, покрываются тугоплавкой пленкой из окиси алюминия и ошлаковываются.

Таким образом, из приведенных в табл. 1-3 данных видно, что легирование сталей сплавом предложенного

Шихта на плавку, кг: ниобиевый концентрат 116,0 металлическая часть шихты:

Расход электроэнергии на плавку, квт .ч отходы-шлак с включениями металла состава позволяет повысить однородность химического состава по объему слитка и скорость усвоения ниобия сталью. При этом заметно повышаются технико-экономические показатели

5 выплавки.

98 2, 98 1,8 3

138,0 154,6 141,8

Остальное Остальное Осталь- Остальное ное

956592

ПО к л 1 с1 те ли

) 6

120

155 165

105

105

102

0,2 0,2

0,2

0,2

0,2

0,2

93,-4

90 7 87,6 с

98,2

98,1

45,7

44,7

13,5

37,8

44,2

4,6

6,9 11,7

3,1

3,0

2,5

111,7

52,2 26,4

144,7 154,1

85,6

51,1

40,9

35,7 33,8

30,6

13,2 44,3

2,0

2,1

2,3

105,4 98,5

39,8

51,0

40,5

30,5 извести, кг

216,4 507,6

71,6

2,36 4,86

0,82

0,57

0,51

0,45

Толшина слитка металла, мм (. одержание Nb 0 в 1.11лаке, Ъ

Извлечение ниобия в товарный сплав, Ф)

Расход ht, на восстановление окислов, кг

Потери AE (угар), кг

Базовый вес сплава (50% Nb), кг

Расход на 0,1 баэ.т сплава: ниобиевого концентрата (603 М Ь 06), 136,9 алюминия на восстановление окислов, кг потери А6 (угар), кг 4,1 электроэнергии, нвт ч

Продолжительность плавки, ч

Продолжение табл. 1

98,3

41,6

147,3 130,9 123,9

123,5 125,7 123,2

46,8 55,8 54,4

9 е

»О

М (»

»-»

»«Ъ

»О

l (Ю

СЧ

С Ч

Ch

°, СЧ I

Ю

tA

С Ъ о

С»Ъ

МЪ

«-( (СЪ

»«Ъ (м

СЧ о

»-4

Ch

СО

° О

« (I

Ю (С»Ъ

«-(СЧ

СО

Ю

С»Ъ о

С«Ъ

«3

«-(1 ъ «(»

t») «

»-» «(СЧ

СЧ

СЧ

С»О

t(l.1

1

l

1

1 1

10 с о

СЧ

СЧ

С»Ъ

»О

«" (I (С(»(( (» х н о н о а

И о

С»Ъ

tfl

»-»

СО

С»Ъ

С«Ъ

СЧ

М ( »СЪ

Г с

1О, СЧ

«(»О (1

«

СЧ

»О

tD

»Р

С»Ъ

«.»

Ch

«

»О 1

»О

1

1

1»

v о и о о

С Ъ . ((Ъ

Ю

СЧ

«-»

ОЪ

С»Ъ

СЧ ь

»О

tfl

«Ф

Ch

«

Ф (ОЪ с

tA х

I !

1

1, »

»-» и

Р(Э х

Ф

«

Е»

1

1

I .1

I

М

Ф п5

1» о о о

X о (»

v аэ

Э Ц

53

Э («

Е» (и

Ю

»(( а> (k н з

tt(Ж а э

Э ( (t(Э (Е» (»

1

1

1 . 1 1 1 1

1

Э и и о (t( и

»(( н

v о х (» о

Ц (:(М д н о о х

1-» о

Ц

1 О (а

I (»

I С((I а (о к

I »О Ж

1 н а (о э

1 &

1 О Х

I н а

l V e

1 Э И

I Я

I

1

I

1

1 (C х о

Э р» х

Е х

Х

1 (-» (Ц Ф

0) Д х

CO С»Ъ

% 6

Ю 10

СЧ «-»

Ю о

С»Ъ с

С»Ъ ОЪ

«-»

« М

Ch»О

СЧ «-(и> СЧ

% ф «-(° (« »

О Ch

«

СЧ СФЪ

«(» г»

«.» с»СЪ

ОЪ

СЧ ОЪ

«-» ъ

Ц) с

«-4 tA

СЧ 01

М М tO ttl

Ch с IY)

С»Ъ с

«-(«(»

Ch tA о

«"(ttl

С(Ъ

«.»

tO»(Ъ

«» с ОЪ

°;(» с

«(«(»

МЪ

»(Ъ а

« «

«(«У

95б592

% о о. и

R ! ое (.» («

ОЪ О О

М %

Ch .

Ch с (»О

«.» «.»

СО

М CD

Ю I c

СЧ С Ъ

«-( о о

»D с с

«-(«(» (tA («(«

I (СЧ

« Ю

«.»

СЧ 1 С«Ъ о о о. о с с

«-» «Ф 1

tD с (Съ с н

СO о

Ю 1 с

СЧ С Ъ

Ю о о о с с

С»Ъ

«(с

«-(»

СЧ о

«» 1 с

»«4 С«Ъ

1 g

1 а н

1»С(l и а

956592

Таблица 3

Показатели

Количество опытов

Масса стали, кг

50

50

Количество сплавов на легирование, кг

О, 84.

0,79

Оф,96 0,87

0,96

0,96

0,96

0 97

0,97

0,93

0,96

0 96

0,95

0,96

0,96

0,91

0,93

0,96

0,97

Среднее усвоение ниобия, %

95,0

94,3

92,0

95,6

96,3

96,7

1625

Формула изобретения

Сплав для легирования стали, со-. держащий ниобий, алюминий, титан, кремний, медь и железо, о т л и ч а ю шийся тем, что, с целью повышения однородности химического состава по объему слитка и скорости усвоения ниобия сталью, он содержит компоненты в следующем соотношении, Bpc.%

Ниобий 63-75

Алюминий 10-21

Составитель Э. Петренко

Техред.М. Рейвес Корректор О. Билак

Редактор М. Дылын

Тираж 660 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6524/7

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Содержание ниобия в стали по опытам, % 0,96

Конечная .температура жидкой стали, С о

1620

1,74 3,32 0,66 0,75

1597 1560 1630 1627

Титан 0,1 — 5,0

Кремний 0,1-4,0

Мед.ь О, 1-7,0

Железо Остальное

Источники информации, 35 принятые во внимание при экспертизе ю

1. Лякишев Н.П. и др. Алюминотермия. M., "Металлургия",, 1978, с. 283-284.

4Q 2. Авторское свидетельство СССР

9 514034, кл. С 22 С 35/00, 1975.