Сталь

Иллюстрации

Показать всеРеферат

Союз Советскик

Соцмаинстмческми

Ресиубимк

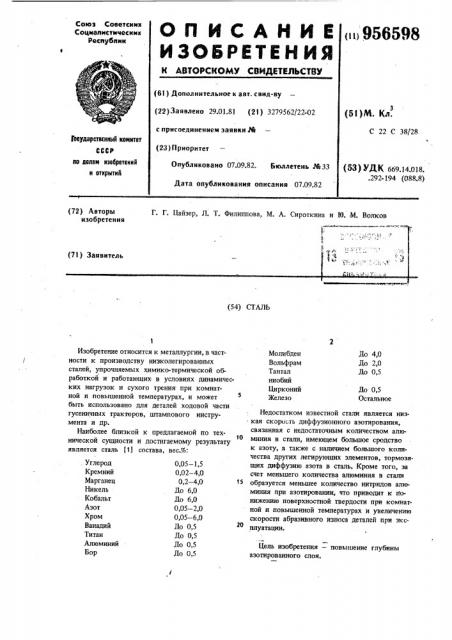

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С 22 С 38/28

3ЬеударетеениыН кемитет

СССР во делам иаебретеиий и открытий (53) УДК 669.14.018. .292-194 (088.8) Опубликовано 07.09.82. Бюллетень ¹33

Дата опубликования описания 07.09.82 (72) Авторы изобретения

Г. Г. Цайзер, Л. T. Филиппова, М. А. Сироткина и Ю. М. Волков (54) СТАЛЬ

Изобретение относится к металлургии, в частности к производству низколегированных сталей, упрочняемых химико-термической обработкой и работающих в условиях динамических нагрузок и сухого трения при комнатной и повышенной температурах, и может быть использовано для деталей ходовой части гусеничных тракторов, штампового инструмента и др.

Наиболее близкой к предлагаемой по тех10 нической сущности и достигаемому результату является сталь (1) состава, вес.%:

Молибден

Вольфрам

Тантал ниобий

Цирконий

Железо

До 4,0

До 2,0

До 0,5

До 0,5

Остальное

20. Углерод

Кремний

Марганец

Никель

Кобальт

Азот

Хром

Ванадий

Титан

Алюминий

Бор

0,05 — 1,5

0,02 — 4,0

0,2 — 4,0

До 6,0

До 60

0,05 — 2,0

0,05 — 6,0

До 0,5

До 0,5

До 0,5

До 0,5

Недостатком известной стали является низкая скорость диффузионного азотирования, связанная с недостаточным количеством алюминия в стали, имеющем большое сродство к азоту,.а также с наличием большого количества друтих легирующих элементов, тормозящих диффузию азота в сталь. Кроме того, за счет меньшего количества алюминия в стали образуется меньшее количество нитр1щов алюминия при азотировании, что приводит к 1тонижению поверхностной твердости при комнатной и повышенной температурах и увеличению скорости абразивного износа деталей при эксплуатации.

Цель изобретения — повышение глубины азотированного слоя.

95659

Таблица 1

Содержание элементов стали, вес, %

С Si Mn Сг V Ti Al Fe

Плавка

1 о

Предлагаемая

0,15 . 0,80 0,14

0,10 0,73 Остальное

0,56

0,22

0,21 0,71

0,45 0,96

0,07 0,57

0,41

То же

0,25

0,20 0,17

0,50

0,15

0,05 0,55

0,20 1,20

0,15

0,40

О,IO

О,IS 0,70

0,30

0,60

0,50 1,00

0,25

Известная

0 56 0 14 0 15 0 80 0 14 0 10 0 50

" Кроме того, вес.%:  — 0;02; и — 5,12; Со — 0,8; Й вЂ” 0,053; Мо — 0,3; W — 0,25

Поставленная цель достигается тем, что сталь, содержащая утлерод, кремний, марганец, хром, ванадий, титан, алюминий, железо, содержит компоненты в следующем соотношении,. вес.%:

Углерод 0,40 — 0,60

Кремний 0,15 — 0,30

Марганец 0,15 — О,SO

Хром 0,70 — 1,00

Ванадий 0,10 — 0,25

Титан 0 05 — 0,20

Алюминий О,SS — 1,20

Железо Остальное

Получают четыре опытные плавки Р 1, 2, 4 Э 5, выплавленные в индукционной печи на кислой футеровке. Для легирования применяются ферросплавы хрома, марганца и ванадия, причем алюминий металлический вводят в ковш при разливке.

Получают также промышленную плавку весом 10 т (N 3). Результаты химического, анализа стали полученных. плавок предлагаемой и известной сталей приведены в табл, 1.

В табл. 2 приведены свойства предлагаемой и известной сталей после азотирования. Глубина азотированного слоя определяется после ступенчатого азотирования при 2-х ступенчатом режиме: при 510 в течение 8 — 9 ч и степени о днесоциацпи аммиака 30% и при 540 в те8 4 челне 42 — 43 ч и степени диссоциации 60%.

Твердость поверхности определяют стандартными методами. Горячая твердость определяется на приборе Бринель шариком Я55 мм и нагрузкой 250 кг с переводом твердости по шкале Роквелл С. Теплостойкость азотированной поверхности определяется по твердости

HRC после нагрева азотированных;образцов в течение 1 ч при 650, 700, 750, 800 и 850 С

Как вццно из табл. 2 глубина азотированного слоя предложенной стали, обработанной в равных условиях проведения процесса, в

2,2 — 8,0 раз превышает глубину слоя, полученного на известной стали. Твердость поверхности предлагаемой стали после азотирования увеличивается на 3 — 18%. Горячая твердость при 400 С и 600 С после азотирования увеличивается в среднем на 9 — 50%. Теплостойкость поверхности при температурах 650, 700, 750, 800 и 850 С увеличивается в среднем на 10, 11, 17, 27 и 18% соответственно.

Таким образом, предлагаемая сталь после аэотирования по своим свойствам значительно превосходит известную, а ее применение, например, для азотирования втулок гусеничных машин ведет к повышению срока эксплуатации ходовой части, приблизительно в

2 раза.

956598В ь

5/Ъ

О а О 00

I 1 1 1 а 00 а а с Ф Ф с3 л, 00 О о а а а О .!- а

1 1 I

1О 3 00 С 3 и а а а а

ЕЧЪ Щ Ф %-4 МЪ

О О О а а

I I I I

<Ч (1 С Ъ < 1 О И> О Л Е

Ю ( О О Ю 4/ъ Ф ъ

D о

С 1 о сч О " О; О

l 1 1

m сч m сч и О О О О О р &< о

Р

И ч о

Ю О

>о

„"v

Р» д ур

ООЦ

3 2 О ) цр

1 I I I O сч и сч о (Е о ю Ф

3j3 ф Ф Е

Р 00 о о

I 1 ю О О 00 ю

C 00 О Е о о о о о б о

И

5 (р юэ. ао

О 0

Ф 0, !

Я тч

z э!

И м

1 !1 kà !

И ф

8 с ч и

I ю (а-а

CV tA Я

956598

Составитель В, Ърострем

Техред M. Рейвес

Корректор О. Билак

Релактор М. Келемеш Заказ 6524/7

Тираж 660

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раун,ская наб., д. 4/5

Подписное

Филиал П!Н1 "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

С>аль, содержащая углерод, кремний, мар1

>анен, хром, ванадий, ппан, алюминий, железо, отличающаяся тем, гто, с полью повьппения глубины азотированного слоя, имеет следующий химический состав, весЯ:

Углерод 0,4 — 0,60

Кремний 0,15 — 0,30

Марганец 0,15 -0,50

Хром 0,70- 1,00

Ванадий 0,10 — 0,25

Титан 0,05 — 0,20

Алюминий 0,55 — 1,20

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 1608132, кл. 40 в, 39/54, 1973.