Устройство для получения углеродных волокон

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

С.П.Поляков, Н.ВЛивитан, В.И.Фролов, С.М.Чернов (73) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ

ВОЛОКОН

zo

Изобретение относится к химической промышленности и может быть использовано при производстве углеродных волокон из углеродсодержащих органических веществ, применяемых, например, в машиностроении.

Известно устройство для обработки углеродных волокон, содержащее электропечь, снабженную загрузочной камерой, средством для натяжения водяными затворами и сушильной камерой (1).

Нагревание полимерных волокон при высоких температурах в неокисляющихся условиях приводит к превращению этого волокна в углеродное или графитированное изделие в зависимости от применявшейся температуры.Это превращение сопровождается удалением летучих веществ.При тепловой обработке волокон в газовой среде,как это осуществляется в известном устройстве, труднр достичь равномерности их нагрева, вследствие чего получают неоднородное по свойствам изделие.Кроме того, образующиеся летучие вещества, как правило, конденсируются на нагретом волок2 ие и оказывают неблагоприятное влияние на физико-механические свойства изделия.

Наиболее близким к предлагаемому является устройство для получения утлеродных волокон, содержащее герметизированную горизонтальную ванну для жидкого теплоносителя с эатворамн на входе и на выходе, связанную с системой отсоса, направляющие ролики для волокна и средства для размотки и намотки волокон (2) .

Известное устройство обеспечивает обработку волокон при неизменяющемся от ванны к ванне наборе температур. В нем не предусмотрена возможность равномерного нагрева изделия в заданных интервалах температур. Это все приводит к тому, что известное устройство не обеспечивает должной однородности тепловой обработки углеродных волокон, а весь процесс их карбонизацни затягивается во времени.

Целью изобретения является повышение однородности тепловой обработки углеродных

956660 волокон и снижение времени протекания процесса их карбонизации.

Поставленная цель достигается тем, что в устройстве, содержащем герметиэированную горизонтальную ванну для жидкого теплоносителя с затворами на входе и на выходе, связанную с системой отсоса, направляющие ролики для волокна и средства для размотки и намотки волокон, в ванне по ее торцам по ходу движений волокна установлены холодильник и нагреватель, причем ванна состоит из двух участков с разной величиной поперечного сечения, уменьшающегося по ходу движения материала, при этом поперечное сечение ванны второго участка составляет 0,18 - 0,83 поперечного сечения ванны первого участка, а длина этого участка составляет 0,20-0,37 длины ванны.

Термическая обработка, которой цодвергаются углеродистые материалы в процессе карбонизации имеет своей целью стабилизацию их физико-механических свойств, а также проведение структурных изменений в материалах.

Карбонизацию углеродных материалов проводят в интервале температур 200-900 С, В процессе нагрева углеродных материалов происходит их усадка и вьщеление летучих веществ. При этом выделение летучих веществ для,всех видов углеродных материалов начи- нается с 200-300 С, нарастает с повышением температуры и в основном заканчивается при

600 С. При дальнейшем повышении температуры происходит в основном стабилизация физико-химических. свойств углеродных волокон, заканчивающаяся при температуре порядка 900 С.

Таким образом, процесс карбонизации углеродных волокон характеризуется наличием двух температурных интервалов, в каждом. иэ которых темп нагрева волокон лимитируется специфическими условиями газовыделения из них и скоростью протекания структурньгк юменений. При этом допустимой скоростью. нагрева в первом температурном интервале является 350-400 град/ч, а во втором - 950б

1000 град/ч.

Нагреватель и холодильник, расположенные в торцах ванны, позволяют создать в заполняющем ванну жидком теплоносителе температурный градиент, который при постоянстве поперечного сечения ванны и неюменности теплофизических свойств материала теплоносителя постоянный по всей длине ванны

Однако сужение части поперечного сечения ванны приводит к изменению термического сопротивлеии» тенлопроводности различных участков ванны, а следовательно, и к изменению значений градиентов температуры в них, Й основной, широкой, части ванны градиент температуры в направлении продольной оси

:ванны меньше, чем в части сужения. Таким образом, в разных частях ванны при одних и тех же скоростях транспортировки через них волокон обеспечивается разный темп нагрева, в основной части - меньший, а в суженнойбольший,. что соответствует технологическим требованиям, предъявленным к процессу карбонизации углеродных волокон.

10 Приведенные отношения поперечных сечений суженной части ванны к основному сечению и линейных размеров суженной части ванны ко всей ее длине обеспечивают оптимальный темп нагрева волокон на различных

1Э стадияХ процесса карбониэации. При изготовлении ванны с суженной частью, большей

0,37 длины ванны, увеличение темпа нагрева волокон происходит до завершения газовыделения, т.е. до достижения им температуры

2р 600 С, что вызывает снижение качества юделия. При изготовлении ванны с суженной чвстью, меньшей 0,28 длины ванны переход на повышенный темп нагрева происходит при повышенных температурах, что нецелесообразно ввиду необоснованного увеличения общего времени обработки углеродных волокон в процессе карбонизапии.

При повышении величины сужения поперечного сечения ванны сверх величины 0,83 ее

ЭО . основного участка темп нагрева волокон становится недопустимо высоким в связи с ростом температурного градиента в жидком теплоно сит еле по длине суженного участка ,ванны, Если же величина сужения меньУ ше 0,18,то необходимые длина ванны и время протекания всего процесса должцы быть также необоснованно увеличены.

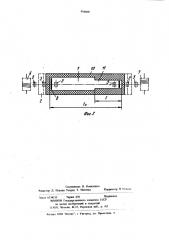

На фиг. 1 изображено устройство, продоль- ный разрез; на фиг. 2 - то же, горизонтальный

4р разрез

Устройство содержит герметизированную горизонтальную ванну 1 для жидкого теплоносителя с затворами 2 и 3 на входе и на выходе, связанную с системой отсоса 4, направляю45 щие ролики 5 для волокна и средства для размотки 6 и намотки 7 волокон. Устройство и,меет установленные в ванне 1 по ее торцам по ходу движения волокна холодильник 8 и нагреватель 9, причем ванна состоит из двух участков 10 и ll с разной величинойпоперечного сечения, уменьшающегося по ходу движения материала, при этом поперечное сечение второго участка 11 составляет 0,18-0,83 поперечного сечения ванны первого участка

10, а длина этого участка 0,20-0,37 длины ванЭЭ ны, Устройство работает следующим образом.

С помощью направляющих роликов 5 в ванну 1 заправляют подлежащее карбонизации

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР У 303941, кл. С 01 В 31 07, 1968.

33 2. Патент ФРГ N 1234608,кл. 80 в 8/12, 1967 (прототнп) .

5 9566 волокно. Далее ванну заполняют жидким теплоносителем, например, оловом, включает нагреватель 9, холодильник 8, герметнэнруют ванну и включают систему отсоса 4.Нагреватель 9 может быть оборудован электроспнралью,а холодильник 8 имеет каналы для подачи регулируемого количества воды.Регу лируя работу нагревателя 9 и холодильника 8,в торцах ванны 1 устанавливают температуры поо о рядка 900 С н 250 С,после чего включают меха- 1п ннзм протяжки волокна (6 и 7).

В дальнейшем, в процессе работы устройства, в торцах ванны поддерживают эти граничные, задаваемые условия карбонизацни углеродных волокон, температуры ы теплоносителя, а по длине ванны устанавливается. (в соответствии с законами теплопередачи) линейно возрастающее от холодильника 8 к нагревателю 9 поле температур, причем в суженной части 11 ванны темп изменения тем20 пературы теплоносителя больше, чем в более широкой ее части 10.

Работа устройства опробована в лабораторных условиях.

При этом длина ванны 2 м. В качестве жид2$ кого теплоносителя использовано олово. Скорость протяжки волокна через ванну 1,6-2,2

2,2 м/ч. Проведенные исследования показывают, что предлагаемое устройство позволяет осуществлять ускоренную карбонизацню углеродных волокон беэ снижения их качества, достигаемой за счет обеспечения заданного темпа нагрева в различных интервалах, температур.

Использование предлагаемого устройства . позволяет увеличить производительность технологических линий по . карбонизации углеродных волокон на 40-70 o и приблизить

60 d время их обработки во время карбониэации к необходимому времени графитации нитей, чем создаются предпосылки для создания технологических линий, обеспечивающих последовательно-непрерывное проведение процессов карбонизации и графитацин углеродных нитей.

Устройство для получения углеродных во локон, содержащее герметизированную горизонтальную ванну ддя жидкого теплоносителя с затворами на входе и на выходе, связанную с системой отсоса, направляющие ролики для волокна и средства для размотки и намотки волокон, отличающееся тем, что, с целью повышения однородности тепловой обработки углеродных волокон и снижения времени протекания процесса их,карбонизацни, оно имеет установленные в ванне по ее торцам по ходу движения волокна холодильник и нагреватель, причем ванна состоит иэ двух участков с разной величиной поперечного сечения, уменьшающегося по ходу движения материала, при этом поперечное сечение ванны второго участка составляет 0,180,83 поперечного сечения ванны первого участ. ка, а длина этого участка составляет 0,200,37 длины ванны.

Составитель Н. Коваленко

Редактор Л. Повхан Техред Т. Маточка Корректор H. f сюотть

Заказ 6534/10 Тираж 476 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ИПП Патент", г Ужгород, ул. Проектная, 4