Способ армирования коронок износостойкими вставками

Иллюстрации

Показать всеРеферат

| >956736

Oll ИСАНИЕ

ИЗОБРЕТЕН ИЯ к авторском свидитильстеь

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.05.80 (21) 2921125/22-03 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К..

E 21 В 10/46

Гееударственнмй «е|ннтет

СССР

Опубликовано 07.09.82. Бюллетень № 33

Дата опубликования описания 07.09.82 (53) УДК 622.24. .051.4 (088.8) Ilo делам нзобрвтеннй н нткрмтий (72) Авторы изобретения

Б. И. Коган и П. А. Юрков

Всесоюзный научно-исследовательский и проектн технологический институт горного машиностроенйд (71) Заявитель (54) СПОСОБ АРМИРОВАНИЯ КОРОНОК

ИЗНОСОСТОй КИМИ ВСТАВКАМИ

Известен способ армирования коронок износостойкими вставками, заключающийся в том, что в корпусе коронки выполняют пазы, каждый из которых соединен со стороны дна с наружной поверхностью посредством канала, устанавливают в пазах вставки и фиксируют их пайкой, причем расплавленный припой подают в зазор между корпусом и вставкой (1).

Однако этот способ не обеспечивает получение высококачественного шва любой толщины, свободного от непропаев, газовых пузырей и шлаковых включений, так как при необходимости увеличения толщины шва увеличивают зазор между вставкой и корпусом, что приводит к снижению капиллярных сил, в результате чего припой частично или полностью вытекает из зазора в канал.

Известен также способ армирования коронок износостойкими вставками, при котором толщина шва припоя и высота вылета вставки над поверхностью корпуса регулируются размещаемым перед пайкой в зазорах между вставкой и стенками паза, а также под вставкой, материала, являющегося исходным материалом для припоя и расплавляемого при нагревании (2).

При осуществлении этого способа имеет место разновысотность установки вставок относительно поверхности корпуса вследствие разной высоты вставок или глубины пазоы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ армирования коронок, износостойкими вставками, включаю щий установку в пазах корпуса коронки вставок, перемещение их до обеспечения заданного вылета относительно корпуса с применением упругих элементов, фиксацию и пайку (3).

Фиксация износостойких вставок при этом способе выполняется последовательно для каждой вставки перед пайкой путем зачеканивания, что усложняет трудоемкость армирования.

Цель изобретения — снижение трудоем кости армирования.

Указанная цель достигается тем, что упругие элементы размещают в пазах между корпусом и вставками, а перемещение всех вставок до обеспечения заданного вы956736

Формула изобретения, Составитель Н. Цехмистренко

Редактор С. Запесочный Техред А. Бойкас Корректор И. Муска

Заказ 6547/14 Тираж 623 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 лета относительно корпуса осуществляют одновременно с процессом пайки.

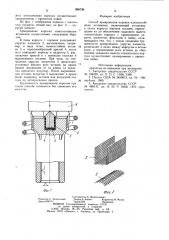

На фиг. 1 изображена коронка с частичным взрывом, общий вид; на фиг. 2 — упругий элемент.

Армирование корон ки износостойкими вставками осуществляют следующим образом.

В пазы корпуса 1 коронки укладывают упругие элементы 2, выполненные, например, в виде сетки, износостойкие встав- 10 ки 3 и порошкообразный припой 4, после чего помещают коронку в индуктор 5, расплавляют припой и с помощью ползуна 6 выравнивают вставки. При этом, за счет наличия упругих элементов 2 происходит установка вершин всех вставок на одном

15 уровне независимо от их длины (в пределах принятого допуска). После выравнивания вставок индуктор 5 выключают и производят выдержку вставок под нагрузкой пол зуна до затвердевания припоя. 20

Трудоемкость армирования коронок при таком способе снижается без снижения его качества.

Способ армирования коронок износостойкими вставками, включающий установку в пазах корпуса коронки вставок, перемещение их до обеспечения заданного вылета относительно корпуса с применением упругих элементов, фиксацию и пайку, отличающийся тем, что, с целью снижения трудоемкости армирования, упругие элементы размещают в пазах между корпусом и вставками, а перемещение всех вставок до обеспечения заданного вылета относительно корпуса осуществляют одновременно с процессом пайки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 194025, кл. E 21 С 13/06, 1965.

2. Патент США № 3459073, кл. 76 †1, опублик. 1969.

3. Авторское свидетельство СССР № 498147, кл. В 23 P 19/00, 1973 (прототип) .