Сушильная установка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ- СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик н>956941 (61) Дополнительное к авт. свид-ву(22) 3аявлено 15. 04. 80 (21) 2910436/24-06

Р1Р Кп з

26 В 17/10 с присоединением заявки ¹â€” (23) Приоритет—

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 070982. Бюллетень ¹33 (53) УДК 66. 047 ° . 1(088. 8) Дата опубликования описания 07.09.82.В. И. Котов, В. Е. Поединок, 3. В. Шнюрявичюс, В. Н, Мумыга и A. В. Вилькицкий

1, 1

Головной экспериментально-конструкторский институт по машинам для переработки травы и соломы.и Украинский научно-исследовательский институт механизации и электрификации сельского хозяйства

1 (72) Авторы изобретения (71) Заявители (54) СУР1ИЛЬНАЯ УСТАНОВКА

Изобретение относится к сушке, а более конкретно к конструкции установок для сушки с одновременным измельчением кусковых, волокнистых и комкующихся материалов и может найти црименение. в сельскохозяйственном производстве, пищевой, химической и комбикормовой отраслях промышленности.

Известна установка для сушки комкующихся и волокнистых материалов, содержащая топку и соединенную с ней пневмотрубу, в нижней части которой раэмещен роторный измельчитель с рабочими органами в виде Г-образных ножей (1 .

Недостатком такой установки является ограниченность ассортимента обрабатываемых материалов, низкий КПД, связанный с неравномерностью подвода теплоносителя к материалу, и плохое качество измельчения.

Известна другая установка для сушки и измельчения материалов, содержашая камеру с гаэораспределителем, выполненным в виде набора секций с противорезами,-и роторный иэмельчитель, размещенный над газораспределителем (21.

Известная установка имеет малую испарительную способность, так как. при увеличении подачи материала не, обеспечивается качественная класси,фикация измельчаемого материала, а повышение расхода горячих газов

5 связано с резким увеличением мощности дутьевых средств, ввиду большого гидравлического сопротивления установки.

Наиболее близкой по технической

10 сущности и достигаемому эффекту к предлагаемому является сушильная установка, содержащая камеру, верхняя часть которой выполнена в виде нолуцилиндра, на внутренней поверх15 нОсти кОтОрОГО пО винтОвОй линии расположены ребра. Торцовые стенки камеры снабжены горловинами. Роторный иэмельчитель и газораспределительная решетка с противорезами размещены в нижней части камеры 531 °

Работает эта установка следующим образом.

Матерцал загружается в камеру, измельчается и одновременно обраба- тывается потоком теплоносителя, подаваемого в зону измельчения через гаэораспределитель, далее образовавшаяся газовзвесь вертикальной струей подается в верхнюю часть камеры, В эту же часть камеры через горловину в передней стенке подается осе.

956941

Сушильная установка содержит рабочую камеру 1, верхняя часть которой выполнена в виде полуцилиндра 2. 65 вой поток теплоносителя. Измельча емый материал, взаимодействуя с потоками теплоносителя, движется вдоль внутренней поверхности свода камеры, поворачивается по дуге и движется нисходящим потоком к измельчителю.

Под действием центробежных сил крупные частицы прижимаются к своду камеры и увлекаются на доизмельчеиие, мелкие выпадают иэ слоя и уносятся осевым потоком через выгруэную горло- Я вину, а частицы, попавшие на доизмельчение, многократно повторяют описан» ный процеcc..

Этой установке присущн недостатки при сушке некоторых видов сырья, например трав или комкующихся мате- риалов. При сушке травы (которая перед сушкой частично иэмельчается в процессе уборки). имеет место пвреиэмельчение материала (листьев). Образовавшиеся при этом мелкие Фракции перегреваются.или подгорают. Наличие мелких частиц создает дополнительные трудности для отделения продукта от отработанного теплоносителя: часть пылевидных фракций уносится с теплоносителем в атмосферу. Это приводит к потере части высушиваемого материала или требует дополнительного оборудования для улавливания пыли. То же наблюдается при сушке пастообразных материалов. Многократное чередование измельчеиия и подсушки выравнивает фракционный состав только при измельчении до фракций 0,2

0,8 мм, что выгодно при производстве муки. При изготовлении брикетов и сухого продукта крупного помола, сепарационные возможности известного агрегата не позволяют своевременно (не опасаясь пересушки) удалять мел- 4О кие Фракции, ввиду совместного их перемещения; все это приводит к неравномерности сушки и потере качест ва. ,Целью изобретения является повышение качества и интенсификация процесса сушки.

Указанная цель достигается тем, что внутри камеры под горловинами эксцентрично закреплены на торцовых стенках обечайки с радиусом, меньшим радиуса полуцилиндра камеры, и сочлененные с ним одной кромкой.

Обечайки в сочетании с полуцилиндрической верхней частью камеры образуют вихревые камеры, ьбеспечивающие интенсивный нагрев и сепарацию частиц материала в закрученном потоке, что в совокупности повышает као честно и интенсивность сушки.

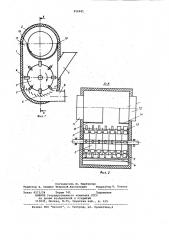

На фиг. 1 изображена описываемая сушильная установка, поперечный разреэ", на фиг. 2 - разрез A-A на фиг» 1

Й нижней части камеры установлены роторный измельчитель 3 с закрепленными на нем молотками 4 и лопатками

5 (причем на одном из концов ротора имеются только лопатки 5) и газорас- пределитель б с противорезами. На боковой стенке камеры имеется лоток

7 для загрузки материала и патрубок

8 для ввода вторичного теплоносителя под газораспределитель. Торцовые стенки 9 и 10 (фиг. 2) камеры 1 ,снабжены горловинами 11 и 12 для ввода первичного теплоносителя и вывода газовэвеси соответственно.

Внутри камеры 1 в зоне горловин 11 и 12 на торцовых стенках 9 и 10 за-креплены полуцилиндрические обечайки 13 и 14 с радиусом, меньшим радиуса пслуцилиндра 2 камеры. Обечайки 13 и 14 кромкой 15 (фиг. 1) сочленены с полуцилиндром 2 камеры. При .этом кромка 1б обечаек 13 и 14 расположена на расстоянии от стенки ка .еры с образованием щелевого тан-. генциального прохода 17. Таким образом, в верхней части камеры образованы два вихревых отсека. с тангенциальным вводом. Длина каждой обечайки может быть различна и определяется видом сырья и конечного продукта (сечка, резка, гранулы и пр.).

Сушильная установка работает следующим образом.

Влажный материал через загрузочный лоток 7 подается в рабочую камеру 1, захватывается молотками 4 и лопатками 5 иэмельчителя 3 и протас-кивается по гаэораспределителю б с противорезами. Материал измельчается и выбрасывается вверх. Р процес.се измельчения (степень иэмельчения определяется количеством и взаимным расположением рабочих органов ротора) материал обрабатывается потоком вторичного теплоносителя, поступающего по патрубку 8 и вводимого в зону измельчения через гаэораспределитель б., Далее образовавшаяся газовзвесь подается через щелевой проход 17, образованный боковой стенкой камеры.и обечайкой 13 в верхнюю часть камеры, где закручивается в виде вихревого кольцевого слоя. Одновременно в верхнюю часть камеры подается первичный теплоноситель через горловину 11. о

Таким образом, в верхней части (в объеме)„ образованном полуцилиндром 2 верхней части камеры и поверх- ностью обечайки 13, образуются два потока — осевой продольный поток первичного теплоносителя и вихревой кольцевой слой газовзвеси "материал.вторичный теплоноситель", под действием которых материал перемещается по винтовой траектории в направле-нии выгрузки, интенсивно прогреваясь и подсушиваясь. Время пребывания ма, 956941 териалов в таком режиме определяется длиной обечайки. При выходе закрученного потока гаэовзвеси из объема, ограниченного полуцилиндром 2 и обечайкой 13, скорость его резко гасится из-за увеличения площади поперечного сечения. При этом крупные частицы под действием гравитационных

Й центробежных сил (так как матерная. двигался по криволинейной поверхности с большой Скоростью) выпадают иэ потока и падают вниз на .ротор иэмель чителя 3;.а мелкие и/или сухие, об ладающие большей парусностью (например, листья, которые сохнут в 2 раза быстрее стеблей и отделяются от частей стеблей при первом проходе через измельчитель) проносятся потоком теплоносителя дальше к объему, образованному полуцилиндром 2 и обечайкой

i14, где снова закручиваются в виде 20 вихревого кольцевого слоя и сохнут при активном гидродинамическом режиме. Крупные частицы, выпавшие из потока, захватываются- рабочими органами измельчителя, доизмельчаются и выбрасываются вверх; в верхней части о при повороте газовзвеси на 180 .мелкие частицы выпадают и уносятся к горловине 12, и далее в циклон-отделитель или для более глубокой .сушки в следующий каскад..

Поскольку частицы, попавшие на повторное иэмельчение,. уже нагреты в вихревом слое, то после измельчения, вследствие интенсивного испарения с вновь образованной поверхности они охлаждаются и с уменьшением размера быстрее сохнут. Вследствие охлаждения частицы не перегреваются при последующей сушке.

Положительный эффект в данной 4Ц установке обеспечивается путем более качественной сепарации частиц в процессе сушки. Отделение происходит под действием совокупности трех факторов — инерции,.гравитации, различия в парусности (скорости витания). Количество мелких частиц, например, при сушке трав уменьшается с ЗОВ (базовый образец -) до 15-10%, т.е. в 2-3 раза. Кроме того, мелкие частицы и особенно листьевая часть не перегреваются и не пересушиваются вследствие своевременного удаления из общего слоя.

Формула изобретения

Сушильная установка, содержащая камеру, верхняя часть которой выполнена в виде полуцилиндра, а на торцовых стенках расположены горловины для ввода теплоносителя и вывода газовзвеси, роторный измельчитель и гаэораспределитель с противореэами, расположенные в нижней части камеры, отличающаяся тем„ что, с целью повышения качества и интенсификации процесса сушки, внутри камеры под горловинами эксцентрично закреплены на торцовых стенках обечайки с радиусом, меньшим радиуса полуцилиндра камеры, и сочлененные с ним одной кромкой. . Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство- СССР ,У 431374, кл. F 26 В 17/10, 1970.

2. Авторское свидетельство СССР

Р 584610, кл. F ?6 В 17/10, 1976.

3. Авторское свидетельство СССР по заявке Р 2643581, кл. F 26 В 17/10, 1978.

956941

Составитель Ю. Мартинчик

Редактор A. Шандор Техред Ж.Кастелевич Корректор Н. Король

Эакаэ 6573/24 Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35., Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная,4