Заготовка для глубокой вытяжки

Иллюстрации

Показать всеРеферат

ОП ИСАИ ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических Республик

958010 (61) Дополнительное к авт. свид-ву (22) Заявлено 19 . 0 2. 81 (21) 3 24 80 97/25-27

Р11М К,.1 з с присоединением заявки М2

В 21 D 22/20

Государствеииый комитет

СССР ио делам изобретений и открытий (23) Приоритет (53) УДК 6 2 1. 983. . 32 (088.8) Опубликовано 15.0982, Бюллетень Йо 34

Дата опубликования описания 15.09.82 (72) Авторы изобретения ес0изн т

" - -.) Н0 тсу 7 7

Ицц ;-„ у . .4 и д

В (ли(,1, Е.С. Сизов, М.A. Бабурин, К.Г. Сизова, В. Р. Апавердов и Г. С. Ротницкий (71) Заявитель (54) ЗАГОТОВКА ДЛЯ ГЛУБОКОИ ВЫТЯЖКИ

Изобретение относится к обработке металлов давлением.

Известна заготовка для глубокой вытяжки, имеющая плоскую центральную часть н фланцевую часть с переменной толщиной, постепенно уменьшающейся в радиальном направлении к периферии заготовки fl).

Недостатком известной заготовки является образование фестонов на открытом торце иэделия при вытяжке из

:,анизотропного материала, которые необходимо обрезать, что приводит к увеличению расхода материала заготовки, Целью изобретения является снижение расхода металла при вытяжке иэ анизотропного материала.

Цель достигается тем, что заготовка для глубокой вытяжки, имеющая плоскую центральную часть и фланцевую часть с переменной толщиной, постепенно уменьшающейся в радиаль. ном направлении к периферии заготовки, выполнена с толщиной во фланцевой части, периодически изменяющейся в окружном направлении по синусоиде, а ее минимальное и максимальное значения по внешнему контуру определяют из условия

5 так к 1 k 4

) 5 ом=

"+ ах + min где Бо — исходная толщина заго1 товки1

Б,„„- максимальная толщйна флакца профидированной заготовки;

S«„— минимальная толщина фланца профилированной заготовки

К вЂ” коэффициент вытяжки;

r«z — коэффициент анизотропии в зоне наименьшей прочности материала заготовки;

r коэффициент анизотропии в зоне наибольшей прочности материала заготовки.

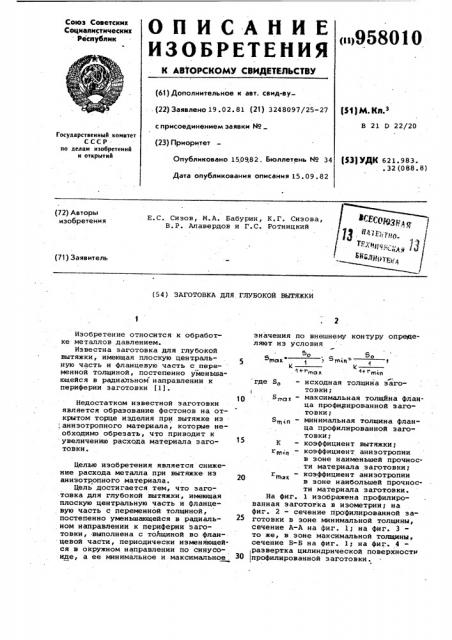

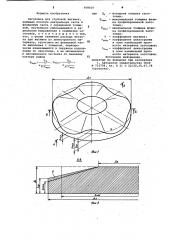

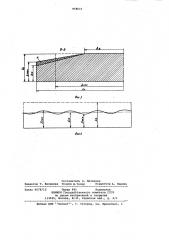

На фиг. 1 изображена профилированная заготовка в изометрииу на фиг. 2 — сечение профилированной заготовки в зоне минимальной толщины, сечение А-А на фиг. 1; на фиг. 3то же, в зоне максимальной толщины, сечение Б-Б на фиг. 1; на фиг. 4 ! развертка цилиндрической поверхности

З0 профилированной заготовки.

958010

S %1 о

Заготовку изготавливают следующим образом.

Из листа выполняют цилиндрическую заготовку, диаметр которой несколько меньше диаметра обычно используемого для той же глубины вытяжки и толщины металла. Зная свойства анизотропии материала, осуществляют осадку фланцевой части заготовки с равномерным увеличением ширины ее.

При этом осадку выполняют не одинако- 10 вую по всей поверхности фланца. В центральной части (диаметр Db равный

Dn + Эм

2 заготовки осадку по высоте не осуществляют (S„ = $ ). В 15 зонах с небольшой прочностью материал осаживают до S x, а в зонах наименьшей прочности до величины Б, :по наружному контуру заготовки. Прикладываемое усилие Р и приводит как к перераспределению осаживаемого материала на чередующихся участках, так и к образованию равномерно увеличивающегося диаметра. В процессе осадки в зоне наибольшей прочности материала создается большое количество материала, а в зоне с наименьшей прочностью материала создается меньшее количество материала.

Так как зоны чередуются между собой, то планный переход от максимальной толщины к минимальной толщине фланца заготовки осуществляется по синусоидальному закону в окружном направлении. Существенное с значение имеет величина осадки в соответствующих зонах. Для создания равнотолщинной вытягиваемой детали толщина. заготовки в радиальном направлении уменьшается от центральной части к периферийной по линейному 40 закону. Величины коэффициентов анизотропии при 0 и 90 по отношению к направлению прокатки мало отличаются между собой, поэтому неличину

r0 + r0 определяем по нырнпеянн

Исходя из вышеизложенного материал осаживают таким образом, чтобы тол щина Фланца заготонки по внешнему контуру изменялась от S«„po S>zÄ.

A значения S с|„и $1,п определяются

50 по выражениям о, So

5пц,1 > гамп

К К

"+ гпак "+ "max где So — исходная толщина заготовки; минимальная толщина флан ца профилированной заготовки)

Sп,д„— максимальная толщина фланца профилированной э аготовки

К вЂ” коэффициент вытяжки, кото; рый определяют как отношение D «x D пуансона; 65

rщ„ц — коэффициент анизотропии в зоне наименьшей прочности материала заготовки;

rпд„ - коэфФициент анизотропии в зоне наибольшей прочности материала заготовки.

Так как в центральной части заготовки толщина листа, из которого изготовляют круглую заготовку,равна S, а Бщд„и S äменьше Бо,то излишек материала идет на равномерное увеличение внешнего диаметра заготовки, по контуру которого и обеспечивается указанная толщина. 11ри этом внешний диаметр получаемой заготовки подсчитывается из условия равенства полных объемов материала заготовки исходной и получаемой . 1 hex -V „ ° Так как объемы выступа (а) и впадины (в) равны,то г.

2 1

Осадив исходную заготовку и задан определенный профиль заготовки, вытягивают ее в иэделие любым известным способом. Опускание пуансона приводит к возникновению меридиональных растягивающих напряжений, достаточных для перенода фланца заготовки в пластическое состояние. С этого момента начинается втягивание заготовки н матрицу с образованием боковых поверхностей вытягиваемого стакана при одновременном уменьшении диаметра заготовки. В процессе вытяжки происходит перераспределение металла, которое осуществляется следующим образом: более тонкие элементы фланца заготовки за счет тангенциального сжатия до толщины Sä в зоне вытяжной кромки матрицы. Так как деформируемость (прочность) анизотропного материала неравномерна н окружном направлении, то менее прочные части утолщаются больше, чем более прочные, Заготовка имеет меньшую толщину в зоне меньшей прочности. За счет этого происходит неравномерное утолщение фланца, а конечная толщина детали после вытяжки оказывается одинаковой и равной Б .

В результате применения предлагаемого способа получаем деталь в конечном с большей высотой и с одинаковой толщиной стенки детали, без дополнительного увеличения количества материала исходной заготовки.

Следовательно, при применении предлагаемого способа на каждой заготовке экономится до 20% исходного материала, что при серийном внедрении на одном предприятии отрасли может обеспечить экономический эффект порядка

2000 р. в гбд.

958010 б

Формула изобретения

Заготовка для глубокой вытяжки, имеющая плоскую центральную часть и фланцевую часть с переменной толщиной, постепенно уменьшающейся в ра5 диальном направлении к периферии заготовки, отличающаяся тем, что, с целью снижения расхода металла при вытяжке из анизотропного материала, заготовка во фланцевой части выполнена с толщиной, периодически изменяющейся в окружном направлении по синусоиде, а ее минимальное и максимальное зн.-.чения по внешнему контуру равны 15

->о ., Зо

Вшах= „ > " Л = 4

К k

1+ Рtng х ° + NiA где S - исходная толщина заготовки

5„, „- максимальная толщина фланца профилированной заготовки 1

5 „;„- минимальная толщина фланца профилированной заготовки; V — коэффициент вытяжки; еще„ - коэффициент анизотропии в зоне наибольшей прочности материала заготовки коэффициент анизотропии в зоне наименьшей прочности материала заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 733796, кл. В 21 D 22/20,25.07.78 (прототип).

958010

Тираж 845 Подписное

ВНИИПИ Государственного комитета. СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ бб78/12

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель O. Матвеева

Редактор Т. Веселова Техред М.Тепер Корректор A. Ференц