Способ калибровки труб дорнованием

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()9580!6 (6I ) Дополнительное к авт. свнд-ву (22) Заявлено 05.02.81 (21) 3242954/25-27 (5I)M. Кл. с присоединением заявки .%

В 21 D 41/02

Ртвудврстеавей комитет

СССР ае двлаи изобретения н открытий (23) Приоритет

ОнУблнковано 15.09.82. бюллетень Ют 34 (53) УДК 621.774.72 (088.8) Дата опубликования описания 15.09.82 (72) Автор изобретения

B. М. Шпяховский

ВСЕСОЮЗНАЯ (7! ) Заявитель

BVI . >КО! Ы- 4 (54) СПОСОБ КАЛИБРОВКИ ТРУБ ДОРНОВАНИЕМ!

Изобретение относится к обработке ,металлов давлением и может быть применено для обработки внутренних поверхностей трубчатых заготовок при изготовлении длинномерных цилиндров, например . цилиндров безвтупочных глубинных насосов как с жестким металпическим плунжером, так и с манжетным ппунжером, а также для изготовления гидравлических или пневматических длинноходовых ци-! о линдров обшего и специального назначения, изготавливаемых из трубчатых заготовок.

Известен способ калибровки труб дорнованием с нагревом трубы перед зоной деформации и подачей в эту зону смазываюше-охлаждающей жидкости (1).

В этом случае смазываюше-охлаждаюшую жидкость подают только в полость трубы, ограниченную калибровочным дор- 2о ном.

Использование известного способа не позволяет полу ать хорошую стабильность диаметрапьных размеров и чистоту по2 верхности. Получаемые в процессе горячего дорнования сдвиги метапла на внут« ренней поверхности заготовок и глубокие царапины не заглаживаются последуюшими калибровочными дорнами. - Исправпение же поверхности путем снятия слоя приводят на дпинномерных заготовках к дополнительным затратам и снижению точности как по диаметру, так и по соосности, Uem þ изобретения является повышение стабильности диаметрапьных размеров и качества поверхности, а также стойкости дорна.

Указанная aemü достигается тем, что согласно способу калибровки труб дорнованием с нагревом трубы перед зоной деформации и подачей в эту зону смазываюше-охлаждаюшей жидкости, последнюю подают по всей длине трубы и поддерживают в зоне деформации температуру на наружной поверхности трубы ниже температуры начапа мартенситного преврашения, а на внутренней — ниже температуSS

3 95801 ры парообразования смазываюше-охлаждаюшей жидкости; перед дорнованием внутреннюю поверхность трубы смазывают графитом.

Непрерывное охлаждение трубы по

5 всей длине создает в сочетании с наружным последовательным нагревом эпюру нагрева по толшине стенки трубы, в которой температура нагрева снижается в направлении к внутренним слоям толшины стенки. Такая эпюра нагрева, как показали испытания, обеспечивает при дорновании высокую стабильность заданных . диаметральных размеров, хорошую чистоту поверхности без окисленного слоя, а д также повышение стойкости дорнов, работаюших в присутствии смазки.

Для ликвидации коробления трубы после дорнования и достижения прямолинейности оси трубу нагревают Ао температу- 2О ры ниже точки температур начала мартенситного преврашения, исключая даже частичное, которое также отрицательно влияет на стабилизацию диаметральных размеров и повышает усилие дорнования. Дпя 25 сталей марки 40 и 38ХМЮА, иэ которых изготавливаются цилиндры беэвту ночных глубинных нефтяных насосов, эта,"температура не должна превышать 650 С на поверхности нагреваемой трубы.

Меньшая темпера ура увеличивает усилие дорнования и снижает точность диаметральных размеров.

В месте нагрева жидкость, заполнившая трубу, образует кольцевую паровую рубашку шириной, примерно равной шири35 не нагретого участка. В этом месте смазки на поверхности трубы нет, но по мере продвижения нагретого участка к дорну он выходит иэ.зоны индуктора, па4О ровая рубашка исчезает, и участок сма» зывается смазываюшей охлаждаюшей жидкостью на подходе к месту деформации.

Очевидно, что расстояние от места нагрева до места деформации должно быть не менее того, чтобы паровая рубашка ис

45 чеэпа и нагретый участок вновь был бы смазан до подхода к месту деформации.

Однако это расстояние выбирают возможно малым, ибо неизбежно подстуживание нагретого участка. Нагревать же с большей температурой нельзя во избежании воэможности закалки.

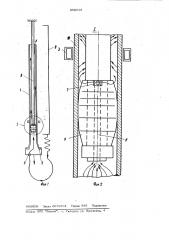

На фиг. 1 схематически изображена принципиальная схема осушествления предлагаемого способа калибровки; на фиг. 2 - узел 1 на фиг. 1 в увеличен ном масштабе.

6 4

Трубу 1 закрепляют за высаженный конец - и протягивают сквозь неподвижно закрепленные индуктор 3 и йорн 4.

Смазываюшую охлаждающую жидкость прокачивают через патрубок 5, трубу 1, центральное отверстие 6 в дорне 4 и боковые отверстия 7. Далее жидкость протекает сквозь кольцевую шепь 8, поддон

9 с холодильником и охлажденная возврашается опять к патрубку 5.

На фиг. 2 показано движение потока жидкости и участок 10 под индуктором

3, где жидкость постоянно вытесняется образовавшейся паровой рубашкой.

Пример. На протяжном станке с индукционным нагревом и прокачиванием смазываюше-охлаждающей жидкости (масло индустриальное 20 с добавкой серебристого графита) проводят дорнование трубчатых заготовок диаметром 50,6 мм, длиной 800 мм, толщиной стенки 3,5мм.

Эллипсность в сечении, удаленном на

100 мм от концов заготовок, составляет у десяти втулок, нарезанных из одной трубы, от номинала плюс 75 и минус 75 микрон по осям эллипса. Диаметр дорна принят равным 60 мм. Скорость дорнования 40 мм в секунду. Температура заготовок по толшине стенки возрастает от внутренней поверхности к наружной спедуюшим образом; на расстоянии 0,7 мм= о

=120-150 С; на растстоянии 1 мм = о

=350-380 С; и на наружной поверхности 610-660 С. Температура замеряется с помощью зачеканенных термопар и регистрируется в момент прохождения их под индуктором, Усилия дорнования определяются по давлению масла в главном цилиндре и регистрируются по манометру.

Усилия колеблются от 12 до 15 т.с. Перед дорнованием каждая заготовка протярается внутри порошком серебристого графита, а внутренние поверхности заготовок до этого очишают от окалины и имеют чистую поверхность. Кривизна оси на"длине 800 мм заготовок составляет от 0,3 до 0,5 мм.

Предлагаемый способ повышает точность диаметрапьных размеров, уменьшает эллипсность и кривизну, что позволяет резко сократить припуски на хонинго ванне, а в некоторых случаях, например для манжетных насосов, вообще ликвидировать эту операцию.,Дорнование же нитроцементированных цилиндров перед закалкой увеличивает долговечность насосов, так как прН хонинговании снимается меньшая толшина износостойкого слоя

958016 в связи с тем, что большую степень коробления цилиндр преобретает в процессе науглероживания,который протекает при высокой температуре длительное время.

Предлагаемый способ в отличии от холодного дорнования в случае использования только одного дорна, не создает наклеп на дорнуемой поверхности (за счет нагрева), что не приводит к дополнительным коробпениям в процессе дапьнейшей термообработки.

Формула изобретения

1. Способ калибровки труб дорнованием с нагревом трубы перед зоной деформации и подачей в эту зону смазываюше-охлаждающей жидкости, о т л и ч а— ю ш и и с я тем, что, с цепью повышения стабильности диаметральных размеров и качества поверхности изделия, а также стойкости дорна, смазывакице-охлаждающую жидкость подают по всей длиБ не трубы и поддерживают в зоне деформации температуру на наружной поверхности трубы ниже температуры начала мартенситного превращения а на внутренней — ниже температуры парообраэования смазываюше-охлаждающей жидкости.

2. Способ по п. 1, о т л и ч а юш и и с я тем, что перед дорнованием внутреннюю поверхность трубы смазывают графитом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 5 90046, кл, В 2 1 D 41 /02, 28.06.76 (прототип).